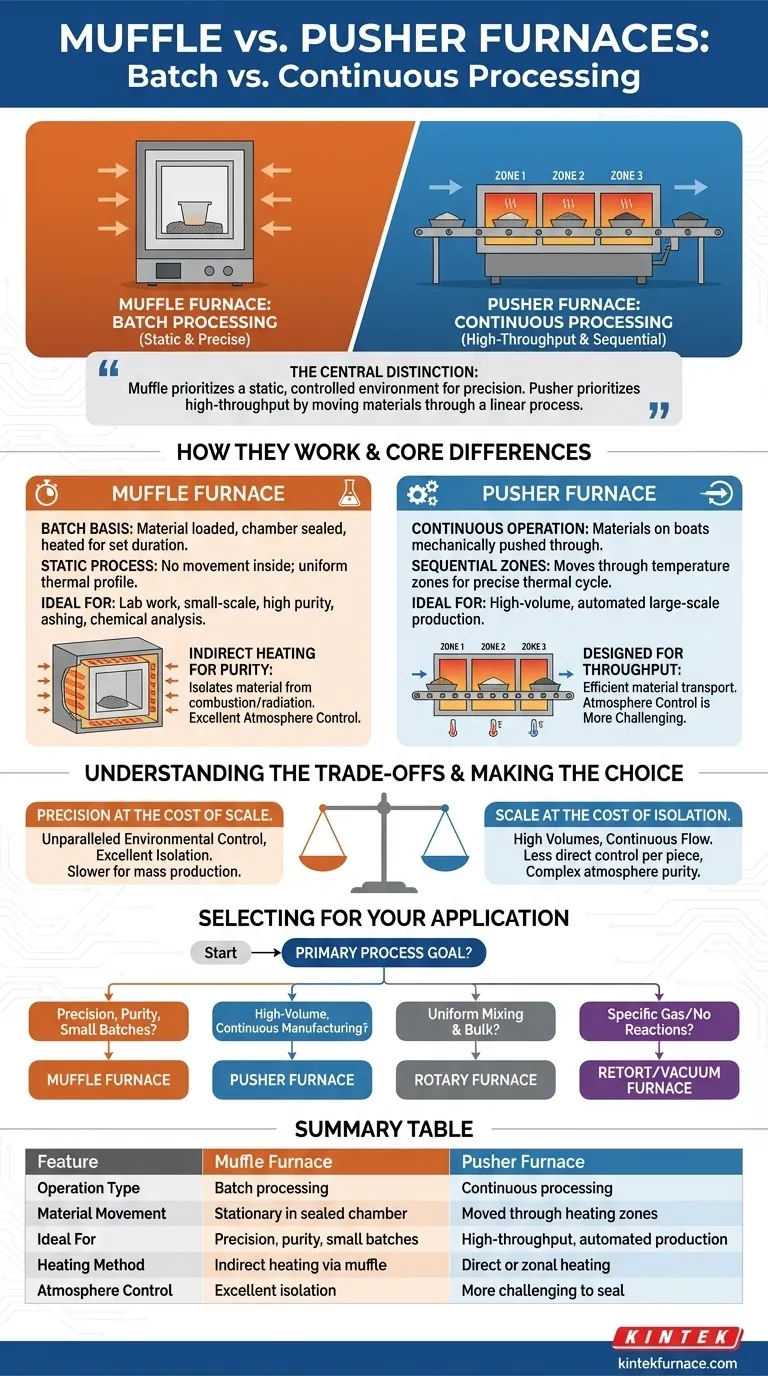

Em sua essência, a diferença entre um forno mufla e um forno de empurrar reside no seu modo de operação. Um forno mufla é uma ferramenta de processamento em lote que aquece materiais estacionários dentro de uma câmara selada e isolada, enquanto um forno de empurrar é uma ferramenta de processamento contínuo que move os materiais sequencialmente através de diferentes zonas de aquecimento e resfriamento.

A distinção central é simples: um forno mufla prioriza um ambiente estático e altamente controlado para precisão e pureza, tornando-o ideal para trabalho em lote. Um forno de empurrar prioriza a produção contínua e de alto rendimento, movendo os materiais através de um processo linear.

A Diferença Operacional Central: Lote vs. Contínuo

A distinção mais fundamental reside na forma como o material é manuseado durante o processo térmico. Esta única diferença determina as aplicações ideais para cada tipo de forno.

Como Funciona um Forno Mufla

Um forno mufla opera em base de lote. Os materiais são colocados dentro de uma câmara selada (a "mufla"), a porta é fechada e toda a câmara é elevada à temperatura desejada por um período determinado.

O processo é estático; o material não se move uma vez lá dentro. Este design é ideal para trabalhos laboratoriais, produção em pequena escala ou processos onde cada parte da amostra deve experimentar exatamente o mesmo perfil térmico simultaneamente.

Como Funciona um Forno de Empurrar

Um forno de empurrar é projetado para operação contínua. Os materiais, frequentemente colocados em bandejas ou "barcos", são carregados na entrada e empurrados mecanicamente através de uma longa câmara horizontal.

Esta câmara é dividida em múltiplas zonas, cada uma ajustada a uma temperatura específica. À medida que o material é empurrado de uma zona para a próxima, ele passa por um ciclo térmico preciso e pré-programado, emergindo totalmente processado na saída.

A Característica Definidora: Método de Aquecimento e Atmosfera

Além do modo operacional, o método de aquecimento e o grau de controle da atmosfera são diferenciadores críticos que derivam de seus designs centrais.

A Mufla: Aquecimento Indireto para Pureza

A principal característica de um forno mufla é a própria mufla — uma câmara interna que isola o material dos elementos de aquecimento. Este aquecimento indireto evita qualquer contaminação por subprodutos de combustão ou radiação direta dos elementos.

Este isolamento é crucial para aplicações como incineração, análise química ou tratamento de materiais sensíveis onde a pureza e a distribuição uniforme de calor são primordiais.

O Forno de Empurrar: Projetado para Rendimento

Embora os fornos de empurrar possam manter uma atmosfera controlada, seu foco de design principal é o transporte eficiente de material. A entrada e saída contínuas de materiais tornam mais desafiador alcançar um ambiente perfeitamente selado do que em um forno mufla com porta fechada.

O objetivo é criar um perfil térmico consistente ao longo do comprimento do forno, garantindo que cada peça que passa receba o mesmo tratamento, em vez de criar um ambiente estático perfeitamente uniforme.

Compreendendo as Compensações

Nenhum forno é universalmente superior; a escolha depende inteiramente do equilíbrio entre a necessidade de precisão e a demanda por volume de produção.

Forno Mufla: Precisão ao Custo da Escala

A força de um forno mufla é seu controle ambiental incomparável. Ele oferece uniformidade de temperatura precisa e excelente isolamento, mas isso tem o custo do rendimento. Como é um processo em lote, é inerentemente mais lento para produção em massa.

Forno de Empurrar: Escala ao Custo do Isolamento

A vantagem clara de um forno de empurrar é sua capacidade de lidar com grandes volumes de material em um fluxo contínuo e automatizado. No entanto, o controle sobre qualquer peça individual é menos direto do que em um forno de lote, e alcançar o mesmo nível de pureza atmosférica é mais complexo.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno correto requer uma compreensão clara do seu objetivo de processo principal, seja velocidade, pureza ou algum outro resultado específico.

- Se o seu foco principal for fabricação contínua e de alto volume: Um forno de empurrar é projetado especificamente para produção automatizada, consistente e em grande escala.

- Se o seu foco principal for processamento de precisão, livre de contaminação em um laboratório ou para pequenos lotes: Um forno mufla oferece o isolamento e o controle de temperatura estático necessários.

- Se o seu foco principal for mistura uniforme e tratamento térmico de materiais a granel: Um forno rotativo, que revira o material, pode ser uma escolha mais adequada do que qualquer um dos dois.

- Se o seu foco principal for processamento em um gás específico ou eliminar todas as reações atmosféricas: Um forno retorta ou a vácuo oferece controle ambiental superior para materiais altamente sensíveis.

Em última análise, sua decisão reside em equilibrar a necessidade de rendimento contínuo com o requisito de precisão ambiental.

Tabela de Resumo:

| Característica | Forno Mufla | Forno de Empurrar |

|---|---|---|

| Tipo de Operação | Processamento em lote | Processamento contínuo |

| Movimento do Material | Estacionário em câmara selada | Movido através de zonas de aquecimento |

| Ideal Para | Precisão, pureza, pequenos lotes | Alto rendimento, produção automatizada |

| Método de Aquecimento | Aquecimento indireto via mufla | Aquecimento direto ou zonal |

| Controle de Atmosfera | Excelente isolamento | Mais desafiador de selar |

Precisa de orientação especializada na seleção do forno certo para o seu laboratório? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, de Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, com fortes capacidades de personalização profunda para atender com precisão aos seus requisitos experimentais únicos. Contate-nos hoje para aumentar a eficiência do seu laboratório e obter resultados superiores!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água