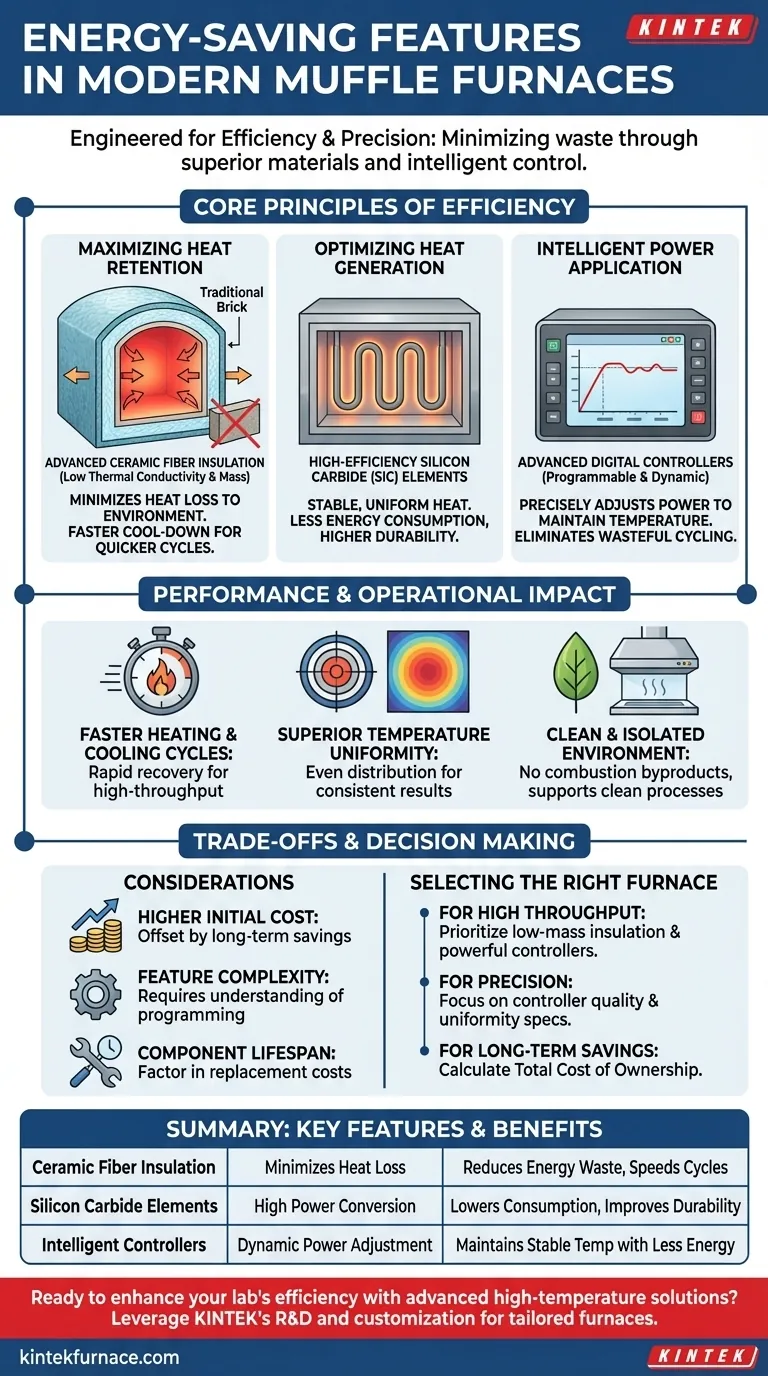

Os fornos mufla modernos são projetados para eficiência, não apenas para altas temperaturas. Suas capacidades de economia de energia resultam de uma combinação de materiais superiores e sistemas de controle inteligentes. Os principais recursos incluem isolamento avançado de fibra cerâmica para minimizar a perda de calor, elementos de aquecimento de alta eficiência como carboneto de silício para melhor conversão de energia e controladores inteligentes que ajustam dinamicamente a saída de energia para manter a temperatura sem desperdiçar energia.

O princípio central por trás da eficiência do forno moderno não é apenas usar menos energia, mas controlar o calor com precisão sem precedentes. A contenção superior de calor e o gerenciamento inteligente de energia trabalham juntos para proporcionar ciclos mais rápidos, maior estabilidade de temperatura e menores custos operacionais.

Os Princípios Fundamentais da Eficiência Energética do Forno

A eficiência de um forno mufla é determinada por dois fatores primários: sua capacidade de gerar e reter calor, e sua inteligência em aplicar esse calor precisamente onde e quando ele é necessário. Os designs modernos se destacam em ambas as áreas.

Princípio 1: Maximizando a Retenção de Calor

A maior fonte de desperdício de energia em qualquer forno é a perda de calor para o ambiente circundante. Os fornos mufla modernos combatem isso com isolamento avançado.

Em vez de tijolos refratários densos e tradicionais, eles usam isolamento de fibra cerâmica leve. Este material tem condutividade térmica extremamente baixa, o que significa que é muito mais eficaz em manter o calor dentro da câmara. Ele também tem uma massa térmica menor, de modo que absorve menos calor, permitindo que o forno esfrie mais rapidamente e se prepare para o próximo ciclo mais depressa.

Princípio 2: Otimizando a Geração de Calor

Os elementos de aquecimento são o coração do forno, responsáveis por converter eletricidade em energia térmica. Seu material e design são críticos para a eficiência.

Muitos fornos modernos utilizam elementos de aquecimento de carboneto de silício (SiC) de alta eficiência. Esses componentes são capazes de fornecer calor estável e uniforme, consumindo menos energia do que os tipos de elementos mais antigos. Sua durabilidade também contribui para um menor custo total de propriedade ao longo da vida útil do forno.

Princípio 3: Aplicação Inteligente de Energia

Gerar calor de forma eficiente é apenas metade da batalha; aplicá-lo de forma inteligente é o que diferencia os fornos modernos. Isso é realizado por meio de sistemas de controle digital avançados.

Esses controladores oferecem taxas de aquecimento e resfriamento totalmente programáveis. Mais importante, eles apresentam funções de "aquecimento inteligente" que ajustam automaticamente a energia. Uma vez atingida a temperatura alvo, o sistema reduz significativamente a saída de energia, fornecendo apenas energia suficiente para neutralizar a perda de calor e manter uma temperatura estável e uniforme sem o ciclo constante e ineficiente dos modelos mais antigos.

Como Esses Recursos se Traduzem em Desempenho

A eficiência energética não se trata apenas de economizar dinheiro com eletricidade. Esses recursos modernos melhoram diretamente o desempenho, a confiabilidade e a utilidade do forno para aplicações críticas.

Ciclos de Aquecimento e Resfriamento Mais Rápidos

A combinação de elementos de aquecimento eficientes e isolamento de fibra cerâmica de baixa massa permite que os fornos modernos alcancem tempos rápidos de aquecimento e recuperação. Essa velocidade é essencial para laboratórios de alto rendimento e processos específicos, como análise termogravimétrica (TGA) ou têmpera.

Uniformidade de Temperatura Superior

Controladores inteligentes e posicionamento bem projetado dos elementos de aquecimento garantem distribuição uniforme do calor em toda a câmara. Essa uniformidade é inegociável para aplicações como pesquisa de materiais, tratamento térmico e calcinação, onde resultados consistentes dependem de cada parte da amostra experimentar a mesma temperatura.

Um Ambiente Limpo e Isolado

Uma função central de um forno mufla é isolar o objeto aquecido de contaminantes. A eficiência do sistema de aquecimento elétrico suporta isso perfeitamente, pois não produz fumaça ou subprodutos de combustão, garantindo um ambiente de processo limpo.

Entendendo as Compensações

Embora os recursos modernos ofereçam vantagens claras, é importante reconhecer as considerações associadas.

Custo Inicial vs. Custo Operacional

Fornos equipados com isolamento de fibra cerâmica e controladores avançados geralmente têm um preço de compra inicial mais alto. Esse investimento inicial é compensado por contas de energia mais baixas a longo prazo e potencialmente maior rendimento, mas é um fator chave na decisão inicial.

Complexidade dos Recursos

Controladores digitais totalmente programáveis oferecem imensa flexibilidade, mas também introduzem uma camada de complexidade. Para alcançar a máxima eficiência, os operadores devem entender como programar corretamente as taxas de aquecimento e utilizar modos de economia de energia, o que pode exigir treinamento.

Vida Útil e Manutenção dos Componentes

Componentes de alta eficiência, como elementos de carboneto de silício, são altamente confiáveis, mas ainda são consumíveis com vida útil finita. Seu custo de substituição deve ser considerado na análise do custo total de propriedade ao comparar modelos.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo requer a correspondência de seus recursos com seus objetivos específicos.

- Se seu foco principal é o processamento de alto rendimento: Priorize modelos com isolamento de fibra cerâmica de baixa massa térmica e controladores potentes e programáveis para os ciclos de aquecimento e resfriamento mais rápidos possíveis.

- Se seu foco principal é a precisão e repetibilidade do processo: Concentre-se na qualidade do controlador de temperatura e nas especificações do fabricante para uniformidade de temperatura, que são críticas para pesquisa e análise de materiais.

- Se seu foco principal é a redução de custos a longo prazo: Calcule o custo total de propriedade, ponderando o preço inicial mais alto de um modelo energeticamente eficiente em relação às suas economias projetadas no consumo de eletricidade ao longo de sua vida útil.

Em última análise, compreender esses recursos de economia de energia permite que você selecione um forno que se alinha não apenas com seu orçamento, mas com seus objetivos científicos ou de produção essenciais.

Tabela Resumo:

| Recurso | Benefício Principal | Impacto na Eficiência |

|---|---|---|

| Isolamento de Fibra Cerâmica | Minimiza a perda de calor | Reduz o desperdício de energia e acelera os ciclos |

| Elementos de Aquecimento de Carboneto de Silício | Alta conversão de energia | Reduz o consumo de energia e melhora a durabilidade |

| Controladores Digitais Inteligentes | Ajuste dinâmico de energia | Mantém a temperatura estável com menos energia |

Pronto para aumentar a eficiência do seu laboratório com soluções avançadas de alta temperatura? Aproveitando P&D excepcional e fabricação própria, a KINTEK fornece a diversos laboratórios fornos mufla, tubulares, rotativos, a vácuo e com atmosfera controlada, e sistemas CVD/PECVD personalizados. Nossa forte capacidade de personalização profunda garante que atendamos precisamente às suas necessidades experimentais exclusivas para economia de energia e desempenho superior. Entre em contato conosco hoje para discutir como podemos apoiar seus objetivos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores