Essencialmente, um ambiente controlado é o que separa um forno mufla de um forno simples. Este controle é o mecanismo que garante que processos como calcinação, sinterização ou tratamento térmico produzam resultados consistentes e precisos. Sem ele, você não está realizando um processo térmico preciso; você está meramente aquecendo uma amostra com um resultado imprevisível.

O valor de um forno mufla não está apenas em sua capacidade de aquecer, mas em sua capacidade de criar um ambiente altamente estável e quimicamente isolado. Este controle sobre a temperatura e a atmosfera é o requisito fundamental para alcançar resultados repetíveis e prevenir a contaminação que pode invalidar todo um experimento ou ciclo de produção.

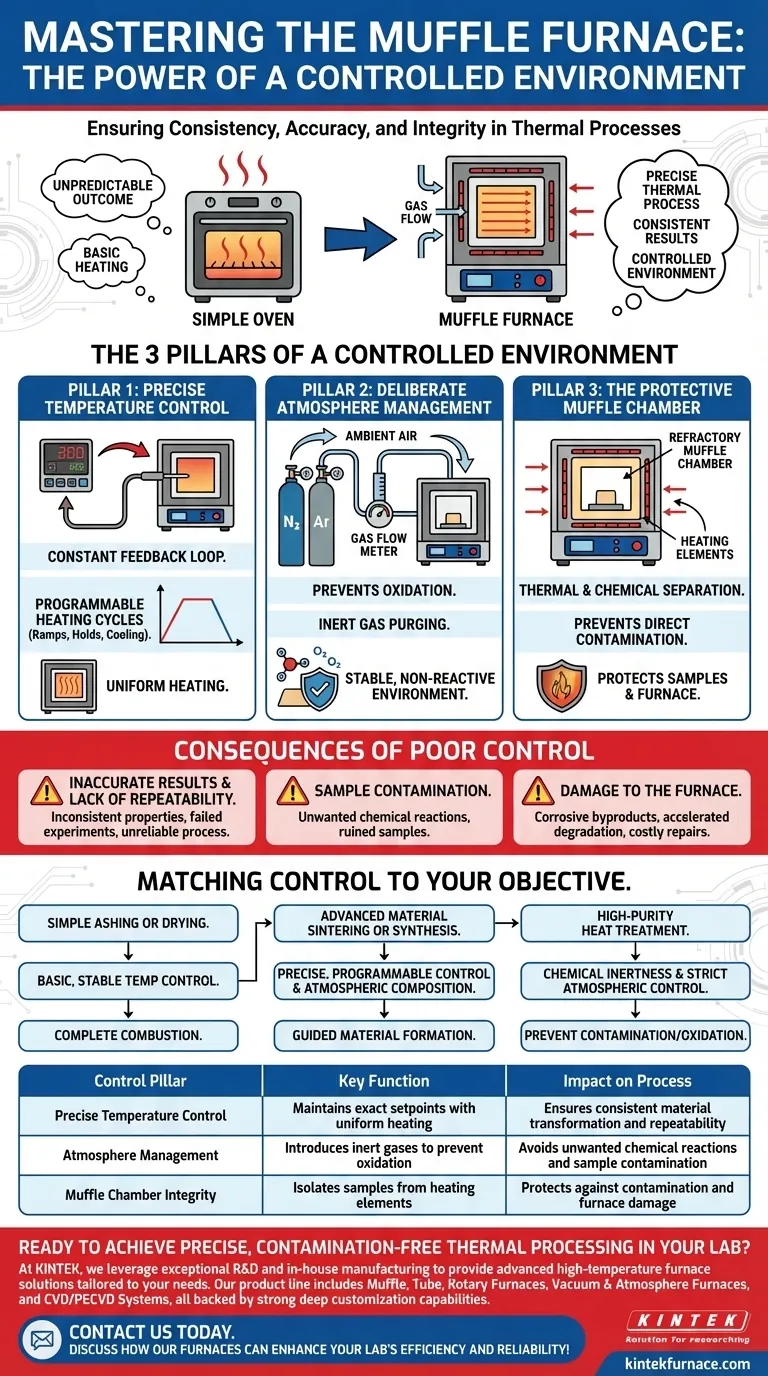

Os Pilares de um Ambiente Controlado

Um ambiente verdadeiramente controlado em um forno mufla se baseia em três pilares críticos: gerenciamento preciso da temperatura, condições atmosféricas deliberadas e a integridade da câmara física.

Pilar 1: Controle Preciso da Temperatura

Um controlador e um sensor de temperatura formam um ciclo de feedback constante. O sensor, ou termômetro, monitora a temperatura interna da câmara e alimenta esses dados ao controlador.

O controlador então ajusta a energia elétrica enviada aos elementos de aquecimento para manter a temperatura exata do ponto de ajuste, evitando excessos ou faltas.

Controladores programáveis modernos permitem ciclos de aquecimento complexos. Você pode definir taxas de subida específicas (quão rápido aquece), tempos de manutenção (por quanto tempo permanece em uma temperatura) e períodos de resfriamento, garantindo que todo o processo seja repetível.

Além disso, o aquecimento uniforme é essencial. O forno é projetado para distribuir o calor de forma homogênea, garantindo que toda a amostra experimente as mesmas condições térmicas para uma transformação consistente do material.

Pilar 2: Gerenciamento Deliberado da Atmosfera

Muitos materiais reagem com o oxigênio em altas temperaturas, um processo conhecido como oxidação. Uma atmosfera controlada previne essas reações químicas indesejadas.

Isso é conseguido pela introdução de gases específicos, como nitrogênio ou argônio, na câmara. Um medidor de fluxo de gás é usado para regular a introdução desses gases, criando um ambiente estável e inerte (não reativo).

Ao purgar o ar ambiente, você garante que as únicas reações que ocorrem são as que você pretende como parte do seu processo de tratamento térmico.

Pilar 3: A Câmara Mufla Protetora

A "mufla" em si — a câmara interna — é um componente central do controle. Ela fornece separação térmica e química crítica.

Ela isola fisicamente suas amostras dos elementos de aquecimento brutos. Isso previne a contaminação direta e qualquer potencial interferência elétrica, garantindo que o processo permaneça puro.

Feita de materiais refratários como alumina, a mufla é quimicamente resistente e pode suportar mudanças de temperatura extremas e repetidas sem se degradar e soltar partículas em suas amostras. Isso protege tanto a amostra do forno quanto os elementos do forno dos subprodutos corrosivos do processo.

Compreendendo as Consequências do Controle Deficiente

Deixar de manter um ambiente controlado não leva apenas a resultados ligeiramente diferentes; pode invalidar completamente seu trabalho e danificar seu equipamento.

Resultados Imprecisos e Falta de Repetibilidade

Se a temperatura flutuar ou não for uniforme em toda a amostra, as propriedades finais do material serão inconsistentes. Isso torna impossível repetir um experimento ou processo de fabricação de forma confiável.

Contaminação da Amostra

Uma atmosfera descontrolada é a fonte mais comum de falha. Oxidação indesejada ou reações com o ar ambiente podem alterar completamente a composição química e as propriedades físicas do seu material, arruinando a amostra.

Danos ao Forno

Subprodutos do processo, como fumos ou vapores, podem ser altamente corrosivos para os elementos de aquecimento. A câmara mufla contém esses subprodutos, mas o controle atmosférico deficiente ou a superação dos limites de temperatura podem acelerar a degradação do forno e levar a reparos caros. Recursos de segurança como proteção contra superaquecimento existem como uma última linha de defesa.

Combinando o Controle com o Seu Objetivo

O nível necessário de controle é ditado inteiramente pelos seus objetivos de processo. Use este guia para determinar o que é mais importante para sua aplicação.

- Se seu foco principal é calcinação ou secagem simples: O controle básico e estável da temperatura é sua principal prioridade para garantir a combustão completa sem danificar a amostra.

- Se seu foco principal é sinterização ou síntese avançada de materiais: Você precisa de controle preciso e programável tanto sobre o ciclo de temperatura (rampas e patamares) quanto sobre a composição atmosférica para guiar a formação do material.

- Se seu foco principal é tratamento térmico de alta pureza: A inércia química da mufla e o controle atmosférico rigoroso são os fatores mais críticos para prevenir oxidação ou contaminação indesejada.

Dominar o ambiente controlado do seu forno é dominar o resultado do seu trabalho.

Tabela Resumo:

| Pilar de Controle | Função Chave | Impacto no Processo |

|---|---|---|

| Controle Preciso da Temperatura | Mantém pontos de ajuste exatos com aquecimento uniforme | Garante transformação consistente do material e repetibilidade |

| Gerenciamento da Atmosfera | Introduz gases inertes para prevenir oxidação | Evita reações químicas indesejadas e contaminação da amostra |

| Integridade da Câmara Mufla | Isola as amostras dos elementos de aquecimento | Protege contra contaminação e danos ao forno |

Pronto para alcançar processamento térmico preciso e livre de contaminação em seu laboratório? Na KINTEK, aproveitamos nossa excepcional P&D e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura adaptadas às suas necessidades. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por fortes capacidades de personalização profunda para atender aos seus requisitos experimentais exclusivos. Não deixe que o controle deficiente comprometa seus resultados —entre em contato conosco hoje para discutir como nossos fornos podem aprimorar a eficiência e a confiabilidade do seu laboratório!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica