A principal função de um forno mufla neste contexto é a desengomagem térmica. Especificamente, ele submete as fibras de Carboneto de Silício (SiCf) a uma temperatura controlada de 400°C em um ambiente atmosférico para queimar os agentes de engomagem orgânicos encontrados na superfície da fibra.

O forno mufla não simplesmente aquece o material; ele prepara quimicamente a interface. Ao eliminar revestimentos orgânicos através da decomposição térmica, ele expõe a superfície crua da fibra, o que é um pré-requisito para criar uma ligação robusta com a matriz de Alumínio-Magnésio.

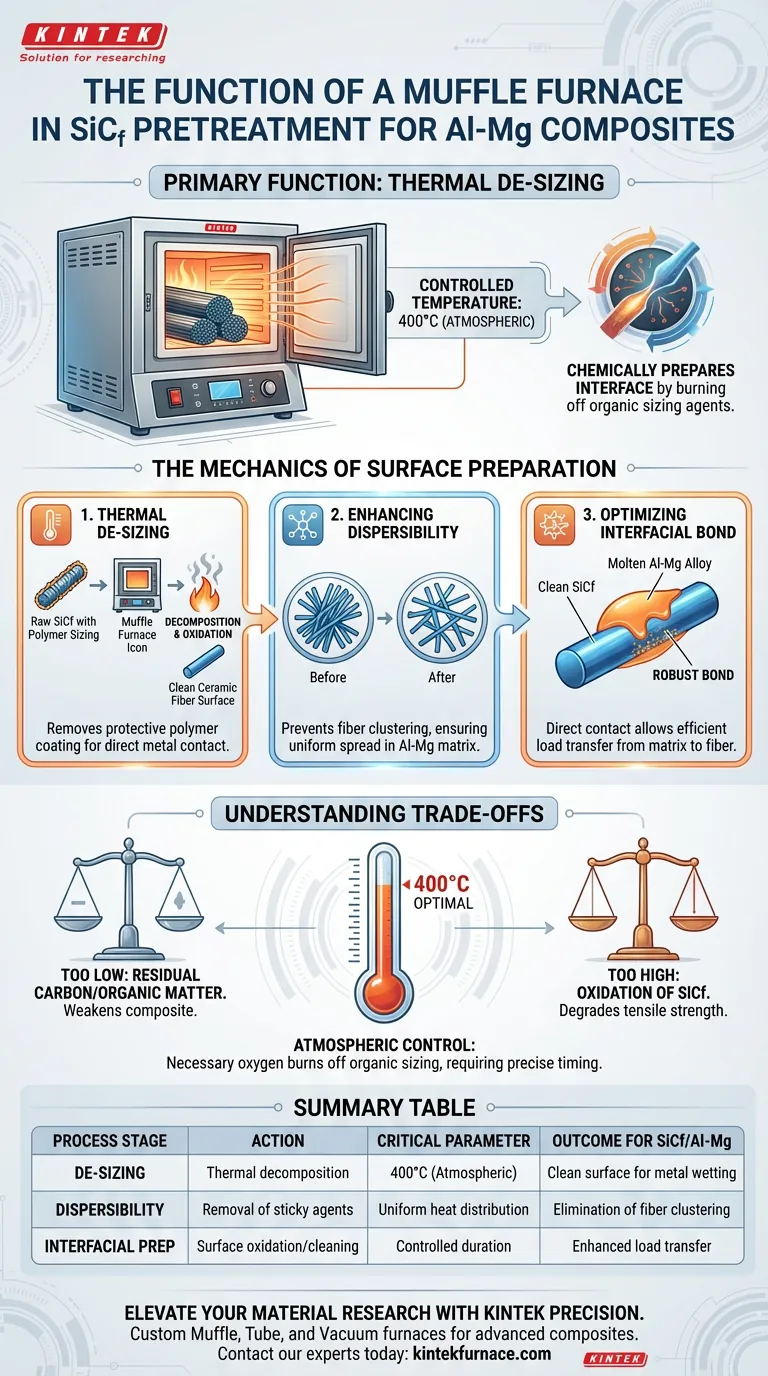

A Mecânica da Preparação de Superfície

Desengomagem Térmica

As fibras cruas de Carboneto de Silício geralmente chegam com um revestimento polimérico protetor conhecido como "engomagem". Este revestimento deve ser removido antes que as fibras possam ser usadas em uma matriz metálica.

O forno mufla fornece um ambiente térmico atmosférico estável que oxida esses agentes orgânicos. A 400°C, os agentes de engomagem decompõem-se e queimam, deixando a fibra cerâmica subjacente limpa.

Melhorando a Dispersibilidade

Os agentes de engomagem frequentemente fazem com que as fibras se aglomerem ou grudem umas nas outras. Ao remover esses agentes, o tratamento com forno mufla melhora significativamente a dispersibilidade das fibras.

Isso garante que, quando as fibras são introduzidas na matriz de Al-Mg, elas se espalham uniformemente em vez de formar agregados fracos e aglomerados.

Otimizando a Ligação Interfacial

A "necessidade profunda" crítica abordada por este processo é a integridade da interface fibra-matriz. Se os agentes de engomagem permanecerem, eles atuam como um contaminante entre a fibra cerâmica e o metal.

Ao expor a superfície limpa de SiC, a liga fundida de Alumínio-Magnésio pode molhar a fibra diretamente. Este contato direto é essencial para transferir cargas mecânicas da matriz para as fibras fortes.

Compreendendo os Compromissos

Sensibilidade à Temperatura

Embora o objetivo seja remover impurezas, a temperatura deve ser estritamente controlada a 400°C.

Se a temperatura for muito baixa, resíduos de carbono ou matéria orgânica podem permanecer, enfraquecendo o compósito. Inversamente, se a temperatura exceder a faixa ideal, você corre o risco de oxidar a própria fibra de Carboneto de Silício, o que degrada sua resistência à tração intrínseca.

Controle Atmosférico

Ao contrário dos fornos a vácuo usados para outros tratamentos, este processo depende de um ambiente atmosférico para facilitar a oxidação. A presença de oxigênio é necessária para queimar a engomagem orgânica, mas também exige tempo preciso para evitar danos ao substrato da fibra.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar o desempenho do seu compósito de Al-Mg, aplique o pré-tratamento com base nas suas prioridades específicas:

- Se o seu foco principal é a Resistência Mecânica: Certifique-se de que o forno mantenha uma temperatura uniforme de 400°C para obter a desengomagem completa, pois qualquer resíduo atuará como um local de iniciação de trincas.

- Se o seu foco principal é a Consistência do Processo: Padronize a duração do cozimento para equilibrar a remoção da engomagem contra o risco de oxidação da superfície da fibra.

O forno mufla é o guardião da qualidade do compósito, transformando fibras cruas revestidas em um material de reforço capaz de se ligar ao metal.

Tabela Resumo:

| Etapa do Processo | Ação | Parâmetro Crítico | Resultado para SiCf/Al-Mg |

|---|---|---|---|

| Desengomagem | Decomposição térmica de revestimentos orgânicos | 400°C (Atmosférico) | Superfície de fibra limpa para molhagem direta do metal |

| Dispersibilidade | Remoção de agentes poliméricos pegajosos | Distribuição uniforme de calor | Eliminação de aglomeração e agregados de fibras |

| Preparação Interfacial | Oxidação/limpeza da superfície | Duração controlada | Melhora da transferência de carga entre fibra e matriz |

Eleve a Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar o ambiente térmico perfeito de 400°C para o pré-tratamento de fibras de Carboneto de Silício requer uniformidade de temperatura absoluta e controle atmosférico confiável. A KINTEK fornece fornos de Muffle, Tubo e Vácuo líderes na indústria, projetados para atender às rigorosas demandas da fabricação avançada de compósitos.

Nossas equipes especializadas em P&D e fabricação são especializadas em fornecer soluções personalizadas de alta temperatura, adaptadas às suas necessidades exclusivas de laboratório. Se você está otimizando interfaces SiCf/Al-Mg ou desenvolvendo novos compósitos de matriz metálica, a KINTEK garante a consistência do seu processo e a resistência mecânica.

Pronto para refinar seus processos térmicos? Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução personalizada!

Guia Visual

Referências

- Guanzhang Lin, Zhaozhao Lv. Strengthening Mechanism and Damping Properties of SiCf/Al-Mg Composites Prepared by Combining Colloidal Dispersion with a Squeeze Melt Infiltration Process. DOI: 10.3390/ma17071600

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o uso principal de um forno mufla na montagem de sensores de gás resistivos aquecidos lateralmente? Guia de Recozimento por Especialista

- Como um forno mufla de alta temperatura é utilizado para avaliar a resistência à oxidação de cerâmicas de Cr2AlC?

- Qual é a função de um forno mufla de alta temperatura no processamento de nanofios de borato de alumínio?

- Qual é o principal objetivo de usar um forno de resistência tipo caixa de alta temperatura no pré-tratamento de catalisadores de caulim? Otimizar Desempenho e Estrutura

- Quais são os nomes alternativos para um forno mufla? Descubra equivalentes a fornos de câmara e tipo caixa

- Por que um forno mufla de alta temperatura é necessário para avaliar o teor de cinzas em pó de banana?

- Qual é o papel de um forno mufla de laboratório no recozimento oxidativo de partículas de óxido de índio preto?

- Como o programa de aquecimento em dois estágios de um forno mufla influencia a qualidade da cinza de casca de arroz? Otimize sua sílica