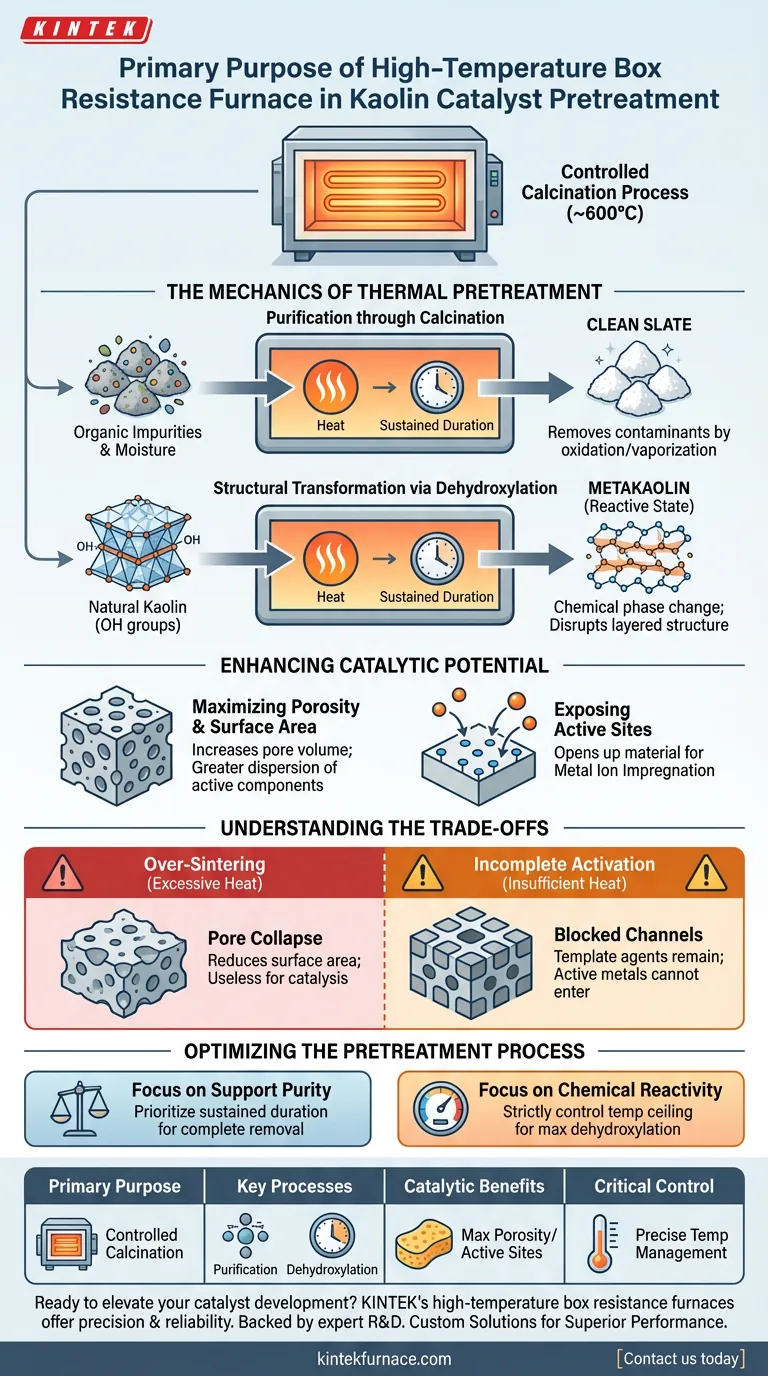

O principal objetivo de usar um forno de resistência tipo caixa de alta temperatura durante o pré-tratamento de catalisadores de caulim é executar um processo de calcinação controlado, tipicamente a 600°C. Este tratamento térmico é fundamental para purificar a matéria-prima, eliminando impurezas orgânicas e umidade, ao mesmo tempo em que altera sua estrutura física para aumentar a reatividade química.

Ao desencadear a desidroxilação e remover componentes voláteis, o forno transforma o caulim bruto em uma estrutura de suporte altamente porosa. Isso é essencial para maximizar a área superficial e expor os sítios ativos necessários para a impregnação eficaz de íons metálicos.

A Mecânica do Pré-tratamento Térmico

Purificação por Calcinação

O caulim natural frequentemente contém matéria orgânica, umidade e outras impurezas voláteis que podem inibir o desempenho catalítico.

O forno de alta temperatura garante que esses contaminantes sejam completamente oxidados ou vaporizados. Ao manter uma temperatura sustentada (por exemplo, 600°C por 10 horas), o processo garante uma "tela limpa" para o suporte do catalisador.

Transformação Estrutural via Desidroxilação

Além da simples limpeza, o forno induz uma mudança de fase química conhecida como desidroxilação.

O calor causa a remoção de grupos hidroxila (-OH) da rede cristalina do caulim. Essa transformação perturba a estrutura em camadas original da argila, convertendo-a em um estado mais reativo, frequentemente referido como metacaulim.

Aprimorando o Potencial Catalítico

Maximizando a Porosidade e a Área Superficial

A remoção de água interna e polímeros orgânicos cria vazios dentro do material.

Isso aumenta significativamente o volume de poros e a área superficial específica total do caulim. Uma área superficial maior permite uma maior dispersão dos componentes catalíticos ativos posteriormente no processo de fabricação.

Expondo Sítios Ativos

Para que um catalisador funcione, ele deve ter locais acessíveis onde as reações químicas possam ocorrer.

O tratamento térmico "abre" o material, expondo sítios ativos específicos. Essa preparação é um pré-requisito para a impregnação de íons metálicos, garantindo que os metais ativos subsequentes (como níquel ou cobre) possam se ligar firmemente e se distribuir uniformemente.

Compreendendo as Compensações

O Risco de Super-Sinterização

Embora o calor elevado seja necessário, temperatura ou duração excessivas podem ser prejudiciais.

Se a temperatura exceder a faixa ideal (por exemplo, ultrapassando significativamente o ponto de desidroxilação necessário em direção a 1000°C+), o material pode começar a sinterizar. A sinterização faz com que os poros colapsem e se fundam, reduzindo drasticamente a área superficial e tornando o suporte inútil para catálise.

Ativação Incompleta

Por outro lado, aquecimento insuficiente falha em remover completamente os agentes de moldagem ou resíduos orgânicos.

Isso deixa os canais de poros bloqueados, impedindo que os componentes metálicos ativos entrem na estrutura. O controle preciso da temperatura é, portanto, a variável mais crítica na operação do forno de resistência.

Otimizando o Processo de Pré-tratamento

Para garantir um suporte catalítico da mais alta qualidade, alinhe os parâmetros do seu forno com seus objetivos de material específicos.

- Se o seu foco principal é a Pureza do Suporte: Priorize uma duração sustentada na temperatura de oxidação para garantir a remoção completa de todos os polímeros e resíduos orgânicos.

- Se o seu foco principal é a Reatividade Química: Controle rigorosamente o teto de temperatura para maximizar a desidroxilação sem induzir colapso estrutural ou sinterização.

A eficácia do seu catalisador final é determinada não pela carga metálica, mas pela qualidade da base térmica estabelecida durante esta fase de pré-tratamento.

Tabela Resumo:

| Aspecto | Descrição/Impacto |

|---|---|

| Propósito Principal | Calcinação controlada (tipicamente ~600°C) para pré-tratamento de caulim. |

| Processos Chave | Purificação (remove impurezas orgânicas, umidade), Desidroxilação (converte em metacaulim). |

| Benefícios Catalíticos | Maximiza a porosidade e a área superficial, expõe sítios ativos para impregnação de íons metálicos. |

| Controle Crítico | Gerenciamento preciso da temperatura evita super-sinterização e garante ativação completa. |

Pronto para elevar o desenvolvimento do seu catalisador? Os fornos de resistência tipo caixa de alta temperatura da KINTEK oferecem a precisão e a confiabilidade necessárias para um pré-tratamento otimizado de caulim e além. Apoiada por P&D e fabricação especializada, a KINTEK oferece Muffle, Tube, Rotary, Vacuum, sistemas CVD e outros fornos de alta temperatura para laboratório, todos personalizáveis para necessidades exclusivas. Alcance um desempenho superior de materiais com nossas soluções avançadas – entre em contato hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- Luqman Buchori, Ndaru Okvitarini. Preparation of KI/KIO3/Methoxide Kaolin Catalyst and Performance Test of Catalysis in Biodiesel Production. DOI: 10.26554/sti.2024.9.2.359-370

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual o papel do processo de calcinação em estágios em forno mufla na preparação de catalisadores CuO/CuCo2O4?

- Por que um forno mufla de laboratório é fundamental na preparação de nanocatalisadores CCT? Otimize Seus Resultados de Calcinação

- Qual o papel de um forno de caixa de alta temperatura na pré-calcinação do LLZTO? Síntese da Fase Mestre Granada

- Qual função um forno mufla desempenha na conversão de precursores em CSO? Principais insights para a síntese de materiais

- Por que o controle da taxa de resfriamento é crítico em fornos de caixa de alta temperatura? Garanta comparação precisa de materiais e estabilidade de fase

- Por que o recozimento a 400 °C em um forno mufla é necessário para filmes finos de ZnO? Otimizando a Cristalinidade e o Desempenho

- Como um forno mufla industrial contribui para o tratamento térmico de suportes de γ-Al2O3? Otimizar a Transição de Fase

- Qual é a função de um forno mufla de grau industrial no tratamento de escória? Garante Homogeneização & Recuperação Pura