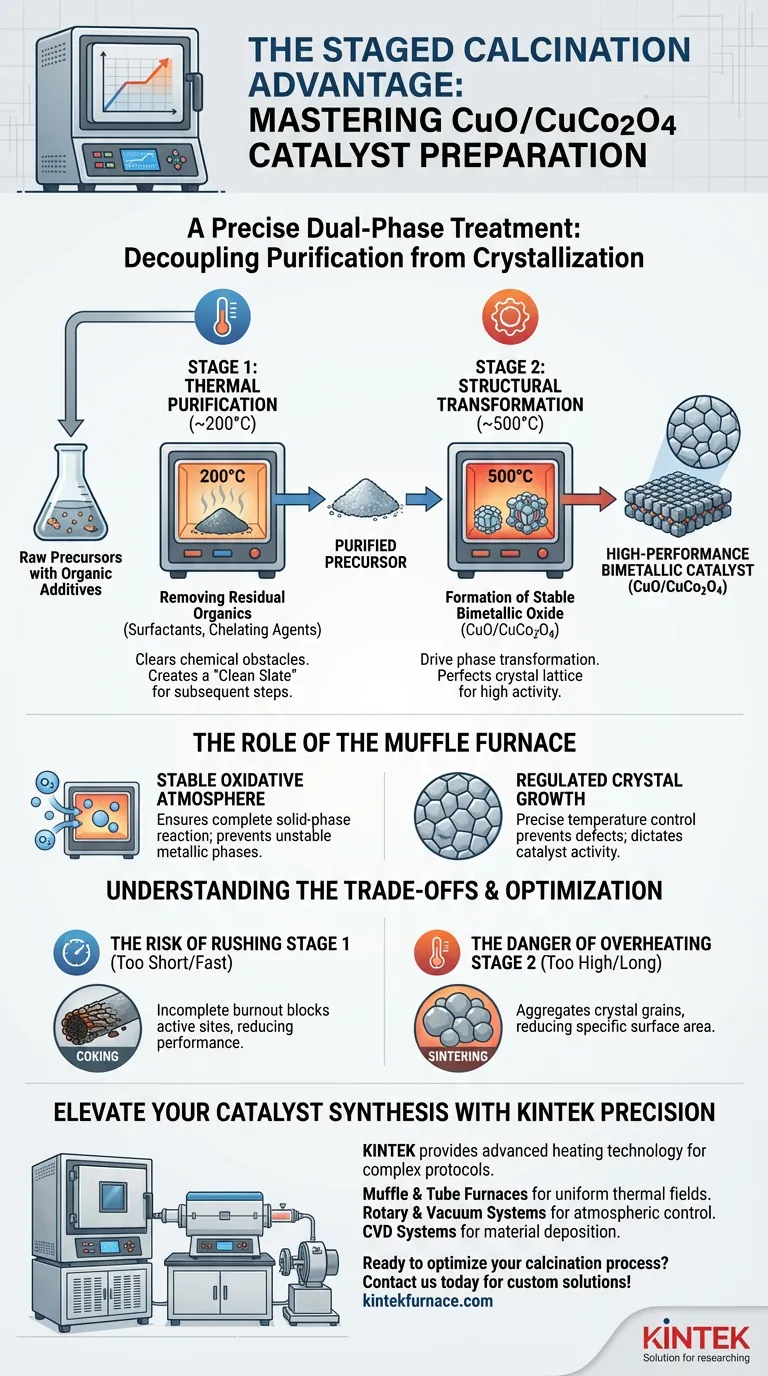

O processo de calcinação em estágios atua como um tratamento preciso e bifásico responsável por transformar precursores brutos em um catalisador bimetálico de alto desempenho. Utilizando o ambiente controlado de um forno mufla, este método executa um programa de temperatura específico — tipicamente iniciando em um patamar inferior (cerca de 200°C) antes de ascender a um patamar superior (cerca de 500°C). Essa abordagem passo a passo garante que as impurezas químicas sejam eliminadas antes da formação da rede cristalina crítica, determinando diretamente a eficiência catalítica final.

Ponto Principal: Este processo desacopla a purificação da cristalização. Ao remover barreiras orgânicas em temperaturas mais baixas primeiro, o sistema cria uma "tela limpa" que permite que o estágio subsequente de alta temperatura forme um compósito de óxido bimetálico estruturalmente perfeito e altamente ativo, sem interferência.

A Mecânica do Processo de Dois Estágios

A preparação de catalisadores CuO/CuCo2O4 depende de uma separação distinta de funções entre duas zonas de temperatura. Essa abordagem "em estágios" evita as reações caóticas que podem ocorrer durante o aquecimento rápido em uma única etapa.

Estágio 1: Purificação Térmica (~200°C)

O objetivo principal do estágio inicial de baixa temperatura é limpar o precursor.

Durante a síntese, os precursores são frequentemente misturados com substâncias orgânicas, como surfactantes ou agentes quelantes, para controlar o tamanho ou a dispersão das partículas.

Manter o material a aproximadamente 200°C remove continuamente esses orgânicos residuais através da decomposição. Esta etapa remove obstáculos químicos, garantindo que nenhum resíduo carbonáceo permaneça para prejudicar a interação dos átomos de metal no próximo estágio.

Estágio 2: Transformação Estrutural (~500°C)

Uma vez que o material é purificado, o forno aumenta a temperatura para o estágio de alta temperatura (tipicamente 500°C) para impulsionar a transformação de fase.

Neste platô térmico, os precursores metálicos sofrem uma conversão completa em óxidos metálicos estáveis.

É aqui que a natureza bimetálica do catalisador é definida. O calor induz a formação do compósito CuO/CuCo2O4, aperfeiçoando a estrutura cristalina. Esse arranjo cristalino distinto é a fonte da alta eficiência catalítica do material.

O Papel do Ambiente do Forno Mufla

O sucesso da calcinação em estágios depende fortemente das capacidades específicas do próprio forno mufla.

Fornecimento de uma Atmosfera Oxidativa Estável

Para que os precursores metálicos se convertam em óxidos ativos (como CuO e CuCo2O4), eles requerem um suprimento consistente de oxigênio.

O forno mufla mantém um ambiente oxidativo estável durante toda a rampa de aquecimento. Isso garante que as reações em fase sólida entre os elementos metálicos sejam completas, evitando a formação de fases metálicas incompletas ou instáveis.

Regulação do Crescimento Cristalino

A atividade catalítica é frequentemente ditada pelo tamanho e forma dos grãos cristalinos.

O controle preciso de temperatura de um forno mufla cria um campo térmico uniforme. Essa uniformidade permite o crescimento regulado de grãos, evitando defeitos estruturais que podem ocorrer em ambientes de aquecimento irregulares.

Compreendendo os Compromissos

Embora a calcinação em estágios seja superior ao aquecimento em etapa única para catalisadores complexos, ela requer otimização cuidadosa.

O Risco de "Apressar" o Estágio 1

Se o tempo de permanência em baixa temperatura for muito curto ou a taxa de rampa muito rápida, os ligantes orgânicos podem não queimar completamente.

Isso resulta em resíduos de carbono "cozinhando" efetivamente o catalisador antes mesmo de ser usado, bloqueando sítios ativos e reduzindo significativamente o desempenho.

O Perigo de Superaquecer o Estágio 2

Embora o calor elevado seja necessário para a cristalização, temperatura ou duração excessivas podem levar à sinterização.

Se o material for mantido em altas temperaturas por muito tempo, os grãos cristalinos finos podem se agregar em aglomerados maiores. Isso reduz drasticamente a área superficial específica, diminuindo o número de sítios ativos disponíveis para reações catalíticas.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar a preparação do seu catalisador CuO/CuCo2O4, alinhe a programação do seu forno com os requisitos específicos do seu material:

- Se o seu foco principal é Maximizar Sítios Ativos: Priorize uma taxa de rampa lenta e tempo de permanência suficiente no estágio de 200°C para garantir que cada vestígio de surfactante seja removido sem colapsar os poros.

- Se o seu foco principal é Estabilidade Estrutural: Certifique-se de que o estágio de 500°C seja mantido por tempo suficiente para cristalizar completamente os óxidos bimetálicos, mas monitore de perto para evitar o início da sinterização térmica.

O sucesso reside em respeitar a hierarquia do calor: purificar primeiro, depois cristalizar.

Tabela Resumo:

| Estágio | Temperatura | Função Primária | Resultado Chave |

|---|---|---|---|

| Estágio 1 | ~200°C | Purificação Térmica | Remoção de impurezas orgânicas e surfactantes |

| Estágio 2 | ~500°C | Transformação Estrutural | Conversão para estrutura cristalina estável de óxido bimetálico |

| Atmosfera | Ambiente/Oxigênio | Oxidação | Garante a reação completa em fase sólida dos elementos metálicos |

| Controle | Rampa/Permanência Precisa | Campo Térmico Uniforme | Previne a sinterização e regula o tamanho do grão cristalino |

Eleve a Síntese do Seu Catalisador com a Precisão KINTEK

O processamento térmico preciso é a diferença entre um precursor contaminado e um catalisador bimetálico de alto desempenho. A KINTEK fornece a tecnologia de aquecimento avançada necessária para dominar protocolos complexos como a calcinação em estágios.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma gama abrangente de soluções de laboratório, incluindo:

- Fornos Mufla e Tubulares: Entregando os campos térmicos uniformes essenciais para a transformação de fase estável.

- Sistemas Rotativos e a Vácuo: Otimizados para controle atmosférico especializado.

- Sistemas CVD: Para deposição e síntese avançada de materiais.

Todos os nossos sistemas de alta temperatura são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Garanta a perfeição estrutural em seus materiais com a precisão térmica líder de mercado da KINTEK.

Pronto para otimizar seu processo de calcinação? Entre em contato hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Jin Li, Hao Li. Advancing Electrochemical Nitrate Reduction: Overcoming Rate‐Limiting Bottlenecks with Copper/Cobalt Catalysts. DOI: 10.1002/adfm.202513717

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são os componentes principais de um forno mufla, conforme mostrado em seu diagrama? Descubra sua Arquitetura Central

- Que procedimentos de manutenção são recomendados para fornos mufla? Garanta Precisão e Segurança no Seu Laboratório

- Qual papel um Forno de Caixa desempenha na estabilização oxidativa de nanofibras? Transformação Química Essencial

- Como um forno mufla é utilizado na oxidação térmica de nanoestruturas de hematita? Alcance Controle Preciso de Fase

- Quais características de design aprimoram a versatilidade de um forno tipo caixa? Aumente as Capacidades de Processamento Térmico do seu Laboratório

- Quais são as aplicações dos fornos de resistência tipo caixa na pesquisa e desenvolvimento de materiais? Desbloqueie a Precisão na Síntese de Materiais

- Qual o papel de um forno mufla na SHS de ortossilicato de lítio? Ignição Térmica Eficiente Explicada

- Que características de design melhoram a durabilidade e o desempenho de um forno mufla? Aumente a Eficiência do Laboratório com um Design Robusto