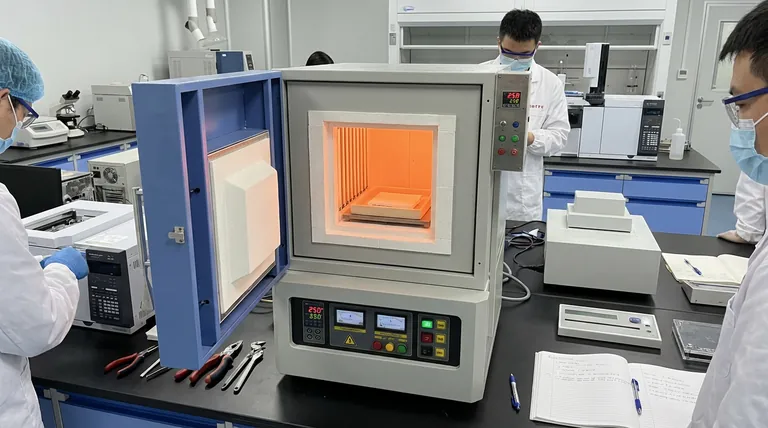

O Forno de Caixa serve como a câmara de reação crítica para a estabilização oxidativa de nanofibras eletrofiadas. Ele expõe as fibras de Poliacrilonitrila (PAN) a um ambiente de ar controlado — tipicamente aquecendo-as a aproximadamente 250°C — para desencadear mudanças químicas essenciais. Este tratamento térmico é o mecanismo específico que converte a fibra de um plástico fundível em uma estrutura resistente ao calor capaz de suportar temperaturas mais altas.

O propósito central do Forno de Caixa é alterar fundamentalmente a química da fibra antes da carbonização. Ao facilitar reações específicas em atmosfera de ar, ele transforma o polímero de um estado termoplástico (que derreteria) para uma estrutura de escada termofixa (que mantém sua forma), garantindo que a morfologia física da nanofibra permaneça intacta.

O Processo de Transformação Química

Criando uma Estrutura de Escada Resistente ao Calor

A referência primária destaca que o Forno de Caixa não apenas seca as fibras; ele as reestrutura.

O tratamento térmico converte o polímero linear termoplástico inicial em uma estrutura de escada resistente ao calor. Essa mudança estrutural é o que permite que a fibra suporte processamento futuro sem degradar.

Impulsionando Reações Químicas Chave

Dentro do forno, a combinação de calor e ar facilita três reações específicas no material PAN: ciclização, desidrogenação e oxidação.

Essas reações agem em conjunto para estabilizar as cadeias moleculares. Essa evolução química é necessária para fixar a estrutura atômica da fibra em seu lugar.

A Necessidade de um Ambiente de Ar

Ao contrário das etapas subsequentes que podem exigir atmosferas inertes, o Forno de Caixa opera especificamente em um ambiente de ar.

O oxigênio é um reagente necessário para o processo de estabilização oxidativa. O forno fornece as condições atmosféricas controladas necessárias para que o oxigênio interaja efetivamente com as cadeias poliméricas.

Garantindo a Integridade Estrutural

Convertendo Termoplástico em Termofixo

Uma função vital do forno é gerenciar a transição de fase do material.

Conforme observado nos dados suplementares, esta etapa transforma a fibra de termoplástico para termofixo. Um material termoplástico serve como precursor, mas carece da estabilidade térmica necessária para aplicações avançadas.

Prevenindo Derretimento e Colapso

Sem a estabilização fornecida pelo Forno de Caixa, as nanofibras perderiam sua definição física.

Se as fibras fossem expostas à carbonização em alta temperatura sem esta etapa, elas derreteriam ou colapsariam. O forno garante que as fibras mantenham sua morfologia "como fiada" durante o restante da linha de produção.

Compreendendo os Compromissos

Precisão vs. Velocidade

As referências suplementares indicam que este processo não é instantâneo. Requer um programa de temperatura preciso e controlado, muitas vezes envolvendo taxas de aquecimento muito lentas (por exemplo, 0,2 graus Celsius por minuto).

Embora essa taxa de rampa lenta seja crítica para a reticulação adequada e para evitar choque térmico, ela cria um gargalo na velocidade de produção. A pressa nesta etapa no forno pode resultar em estabilização incompleta, levando a falhas estruturais em estágios posteriores.

Fazendo a Escolha Certa para Seu Objetivo

Como Aplicar Isso ao Seu Projeto

O Forno de Caixa não é apenas um aquecedor; é um reator químico. Sua abordagem para usá-lo deve depender das métricas de qualidade específicas de sua fibra final.

- Se seu foco principal é Morfologia Física: Certifique-se de que seu programa de forno permita tempo suficiente para a conversão de termoplástico em termofixo para evitar que as fibras se fundam ou colapsem.

- Se seu foco principal é Estabilidade Química: Priorize o controle preciso do ambiente de ar e da rampa de temperatura para facilitar totalmente a ciclização e a oxidação sem queimar o material.

O Forno de Caixa é o portal definitivo que une a lacuna entre um polímero bruto e frágil e um precursor de carbono robusto e resistente ao calor.

Tabela Resumo:

| Fase de Estabilização | Reações Químicas Chave | Requisito de Temperatura | Condição Atmosférica | Estrutura Resultante |

|---|---|---|---|---|

| Estabilização Oxidativa | Ciclização, Desidrogenação, Oxidação | Aprox. 250°C (Rampa Lenta) | Ar Controlado (Oxigênio) | Estrutura de Escada Termofixa |

| Controle de Morfologia | Reticulação | Programa Térmico Preciso | Fluxo de Ar Constante | Fibra Não Fundível, Intacta |

Eleve Sua Pesquisa de Nanofibras com a KINTEK

O processamento térmico preciso é a diferença entre uma fibra de carbono bem-sucedida e um polímero derretido. Os Fornos de Caixa de alto desempenho da KINTEK fornecem o controle meticuloso da rampa de temperatura (tão baixo quanto 0,2°C/min) e a uniformidade atmosférica exigidas para a estabilização oxidativa crítica de nanofibras de PAN.

Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis às necessidades exclusivas de alta temperatura do seu laboratório. Garanta que seus materiais atinjam a estrutura de escada termofixa perfeita com nosso equipamento de laboratório especializado.

Pronto para otimizar sua produção de fibras? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada.

Referências

- Juhyeong Kim, Yoonkook Son. Lotus Root Type Nickel Oxide-Carbon Nanofibers: A Hybrid Supercapacitor Electrode Material. DOI: 10.3390/app14072977

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- O que deve ser feito se a vareta de carbeto de silício do forno mufla envelhecer? Restaure o Desempenho com Dicas de Especialistas

- Quais são as vantagens dos fornos mufla modernos em comparação com os modelos mais antigos? Descubra Precisão, Eficiência e Confiabilidade

- Quais são as principais vantagens de usar um forno mufla? Obtenha Aquecimento Preciso e Livre de Contaminação

- Qual é a estrutura de um forno elétrico tipo caixa? Descubra os Componentes Essenciais para Aquecimento Preciso

- Como os fornos mufla beneficiam a indústria de tintas? Aprimore os Testes de Tinta com Controle Preciso de Calor

- Como o processo de calcinação em um forno mufla de precisão afeta as nanopartículas de CuO? Otimize sua síntese.

- Por que um forno mufla de alta temperatura é necessário para a preparação de U3O8? Alcançando Pureza de Fase e Estabilidade

- Por que um forno mufla é usado para o tratamento de desengomagem de fibras de basalto ou S-glass? Guia de Limpeza Térmica de Precisão