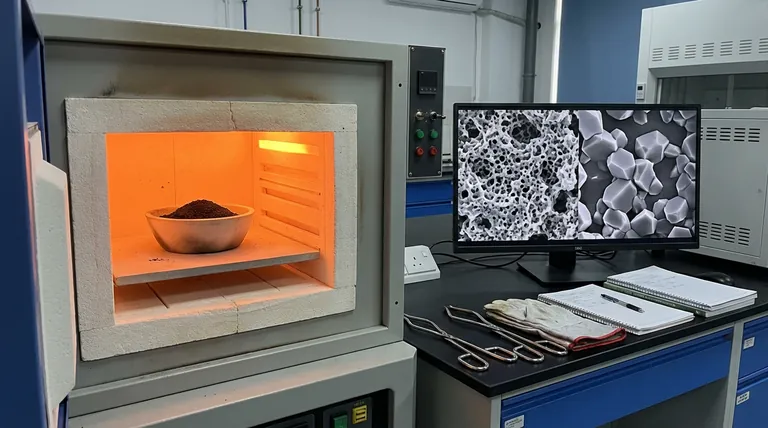

O processo de calcinação atua como a ponte crítica entre os precursores brutos e as nanopartículas funcionais de óxido de cobre (CuO). Normalmente realizada a 400°C em um forno mufla de precisão, este tratamento térmico desencadeia a transformação cristalina dos precursores em óxidos estáveis, removendo simultaneamente impurezas.

Ponto Principal A calcinação não é meramente secagem; é um processo de engenharia estrutural. Ao eliminar gases residuais e matéria orgânica, o forno cria uma morfologia porosa e esponjosa que maximiza a área superficial específica, aprimorando diretamente a atividade catalítica do material.

Mecanismos de Transformação

Formação de Fase Cristalina

A função principal do forno mufla é fornecer um ambiente de alta temperatura estável que facilita a decomposição térmica.

Durante esta fase, precursores amorfos (como hidróxidos) passam por uma conversão química. Eles se transformam em nanopartículas de óxido de cobre (CuO) monoclínicas e estáveis. Este é o momento em que o material adquire suas propriedades semicondutoras definidoras.

Purificação por Oxidação

O ambiente constante de alta temperatura serve como um estágio de purificação.

Ele oxida e remove efetivamente componentes orgânicos residuais, particularmente aqueles remanescentes de extratos vegetais usados na síntese. Isso garante que o pó de nanopartícula final seja quimicamente puro e livre de resíduos carbonáceos que possam inibir o desempenho.

Evolução Estrutural e Porosidade

Criação de Morfologia Esponjosa

De acordo com dados técnicos primários, a estrutura física da nanopartícula muda drasticamente durante a calcinação.

À medida que o material aquece, os gases residuais presos dentro do precursor são forçados a escapar. Este processo de desgaseificação cria uma estrutura porosa e esponjosa dentro das nanopartículas.

Aumento da Área Superficial

A formação desta arquitetura porosa tem um benefício funcional direto.

Ela aumenta significativamente a área superficial específica das nanopartículas de CuO. Uma área superficial maior expõe mais sítios ativos, o que aprimora substancialmente a atividade catalítica do material.

Controle do Crescimento de Grãos

Regulação do Tamanho de Partícula

Embora a reação principal ocorra frequentemente a 400°C, a precisão do forno mufla permite o controle do tamanho do grão através do ajuste de temperatura.

Pesquisas indicam que, à medida que as temperaturas aumentam de 400°C para 750°C, a difusão atômica e a migração de contorno de grão aceleram. Isso faz com que os grãos de CuO cresçam de aproximadamente 21 nm para 72 nm.

Transições de Morfologia

O controle de temperatura também dita a forma dos cristais.

Em temperaturas de calcinação mais baixas, as partículas podem parecer arredondadas e semi-amórficas. À medida que o calor aumenta, elas se transformam em estruturas cristalinas distintas com bordas afiadas. Essa mudança morfológica melhora a qualidade do transporte eletrônico dos filmes, embora altere o perfil da superfície.

Entendendo os Compromissos

Área Superficial vs. Cristalinidade

Existe um compromisso fundamental entre o potencial catalítico e a estabilidade eletrônica.

Temperaturas mais baixas (cerca de 400°C) favorecem a estrutura "esponjosa" de alta área superficial, ideal para catálise. No entanto, temperaturas mais altas (até 750°C) produzem cristais maiores e mais distintos com melhores propriedades de transporte eletrônico, mas potencialmente menor área superficial.

O Risco de Sobre-Calcinação

Calor excessivo ou tempos de imersão prolongados podem levar ao crescimento agressivo de grãos.

Se os grãos crescerem demais, a área superficial específica diminui, potencialmente reduzindo a eficácia do material em aplicações dependentes de superfície, como sensoriamento químico ou catálise.

Fazendo a Escolha Certa para o Seu Objetivo

O protocolo de calcinação ideal depende inteiramente da aplicação pretendida de suas nanopartículas de óxido de cobre.

- Se o seu foco principal é Atividade Catalítica: Mantenha a calcinação perto de 400°C para preservar a estrutura porosa e esponjosa e maximizar a área superficial específica.

- Se o seu foco principal é Transporte Eletrônico: Aumente a temperatura (em direção a 750°C) para promover o crescimento de grãos e obter bordas cristalinas afiadas e bem definidas.

O controle preciso da temperatura do forno mufla permite ajustar a arquitetura física do material para corresponder ao seu propósito funcional.

Tabela Resumo:

| Característica | Baixa Temperatura (aprox. 400°C) | Alta Temperatura (até 750°C) |

|---|---|---|

| Morfologia | Porosa, Esponjosa | Cristais Afiados e Distintos |

| Tamanho do Grão | Pequeno (≈21 nm) | Grande (≈72 nm) |

| Área Superficial | Alta Área Superficial Específica | Menor Área Superficial |

| Benefício Principal | Máxima Atividade Catalítica | Transporte Eletrônico Superior |

| Pureza | Remove Resíduos Orgânicos | Alta Pureza Cristalina |

Eleve sua Pesquisa de Materiais com a KINTEK

A precisão é a chave para dominar a evolução estrutural das nanopartículas de CuO. Se você está visando a área superficial catalítica ou a cristalinidade eletrônica, a KINTEK fornece as soluções térmicas de alto desempenho que você precisa.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD. Nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às demandas exclusivas de seus protocolos de síntese de nanopartículas.

Pronto para otimizar seu processo de calcinação? Entre em contato com a KINTEK hoje mesmo para discutir seus requisitos de forno personalizado com nossa equipe técnica!

Referências

- Muhammad Farooq, Magdi E. A. Zaki. Phytoassisted synthesis of CuO and Ag–CuO nanocomposite, characterization, chemical sensing of ammonia, degradation of methylene blue. DOI: 10.1038/s41598-024-51391-2

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Quais são as capacidades de temperatura de um forno mufla? Encontre a sua Solução Perfeita de Alta Temperatura

- Qual é o mecanismo de um forno mufla de caixa na preparação de pó de óxido de magnésio ativo? Guia de Especialista

- Qual o papel de um forno mufla na síntese de catalisadores derivados de LDH? Desbloqueie a Síntese de Catalisadores de Alto Desempenho

- Como um forno mufla contribui para a fase de tratamento térmico da síntese de Mo2S3? Aquecimento de Precisão para Nanoestruturas P21/m

- Qual faixa de temperatura é típica para o gás do forno em um forno de resistência tipo caixa? Aprenda a escolher o forno certo para suas necessidades

- Qual é a função de um forno mufla na calcinação de Ba1-xCaxTiO3? Garanta Pureza & Precisão na Síntese de Cerâmica

- Qual é a função de um forno mufla no pré-tratamento do carvão ativado esférico? Otimizar a Química da Superfície

- Qual papel o forno mufla desempenha na preparação de grafite expandido? Alcance a Expansão Máxima através do Choque Térmico