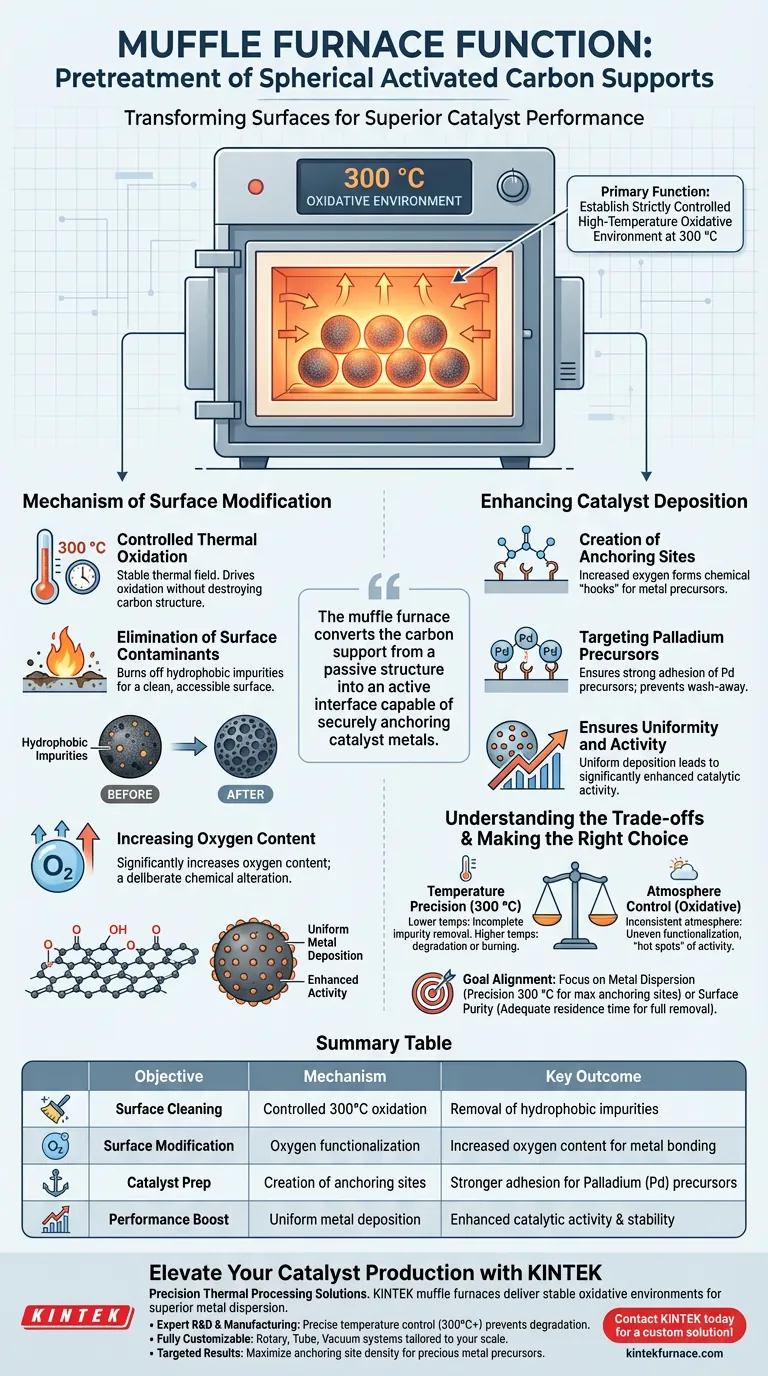

No pré-tratamento de suportes de carvão ativado esférico, a função principal de um forno mufla é estabelecer um ambiente oxidativo de alta temperatura estritamente controlado. Especificamente, ao aquecer os suportes a 300 °C, o forno remove eficazmente impurezas hidrofóbicas e modifica quimicamente a superfície para prepará-la para a carga de metal.

O forno mufla faz mais do que simplesmente limpar o material; ele altera fundamentalmente a química da superfície do suporte de carbono, convertendo-o de uma estrutura passiva em uma interface ativa capaz de ancorar firmemente os metais catalisadores.

O Mecanismo de Modificação da Superfície

Oxidação Térmica Controlada

O forno mufla fornece um campo térmico estável a 300 °C. Esta temperatura específica é crítica porque é alta o suficiente para impulsionar as reações de oxidação, mas controlada o suficiente para evitar a destruição do próprio suporte de carbono.

Eliminação de Contaminantes de Superfície

Suportes de carvão ativado brutos frequentemente carregam impurezas hidrofóbicas em sua superfície. Essas impurezas repelem as soluções usadas nas etapas de processamento subsequentes. O forno mufla queima esses contaminantes, garantindo que a superfície esteja limpa e acessível.

Aumento do Conteúdo de Oxigênio

O tratamento térmico aumenta significativamente o conteúdo de oxigênio na superfície do carbono. Essa alteração química não é um efeito colateral, mas um objetivo deliberado do pré-tratamento, alterando como o carbono interage com outros produtos químicos.

Melhorando a Deposição de Catalisadores

Criação de Sítios de Ancoragem

O aumento do conteúdo de oxigênio resulta na formação de sítios de ancoragem específicos. Esses sítios agem como "ganchos" químicos que são essenciais para reter precursores de metal durante o processo de fabricação do catalisador.

Foco em Precursores de Paládio

Este pré-tratamento é particularmente eficaz para preparar suportes para catalisadores de paládio (Pd). Os sítios de ancoragem criados pelo forno garantem que os precursores de paládio adiram fortemente ao suporte em vez de serem lavados ou aglomerados.

Garantindo Uniformidade e Atividade

Ao fornecer uma superfície limpa com abundantes sítios de ancoragem, o forno mufla garante a deposição uniforme do metal. Essa distribuição homogênea se traduz diretamente em uma atividade catalítica significativamente aprimorada no produto final.

Compreendendo os Compromissos

Precisão de Temperatura é Vital

Embora o forno mufla seja eficaz, desvios da temperatura ideal (300 °C) podem ser prejudiciais. Temperaturas mais baixas podem não remover completamente as impurezas hidrofóbicas, enquanto temperaturas significativamente mais altas podem degradar a estrutura dos poros ou queimar o carbono inteiramente.

Controle da Atmosfera

O processo depende de um ambiente oxidativo. Se a atmosfera do forno não for consistente, a funcionalização por oxigênio da superfície será irregular, levando a "pontos quentes" de atividade catalítica em vez da distribuição uniforme desejada.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de pré-tratamento, alinhe os parâmetros do seu forno com seus objetivos específicos:

- Se o seu foco principal é a Dispersão de Metal: Priorize a manutenção precisa do ponto de ajuste de 300 °C para maximizar a densidade de sítios de ancoragem de oxigênio sem danificar o suporte.

- Se o seu foco principal é a Pureza da Superfície: Garanta tempo de residência adequado no forno para mineralizar completamente e remover todas as impurezas orgânicas hidrofóbicas antes de introduzir os precursores.

O forno mufla é a ponte crítica entre um suporte de carbono bruto e um catalisador de alto desempenho.

Tabela Resumo:

| Objetivo do Processo | Mecanismo | Resultado Chave |

|---|---|---|

| Limpeza da Superfície | Oxidação controlada a 300°C | Remoção de impurezas hidrofóbicas |

| Modificação da Superfície | Funcionalização por oxigênio | Aumento do conteúdo de oxigênio para ligação de metal |

| Preparação de Catalisador | Criação de sítios de ancoragem | Adesão mais forte para precursores de Paládio (Pd) |

| Aumento de Desempenho | Deposição uniforme de metal | Atividade catalítica e estabilidade aprimoradas |

Eleve a Produção do Seu Catalisador com Processamento Térmico de Precisão

A modificação uniforme da superfície é crítica para suportes de carvão ativado de alto desempenho. A KINTEK fornece sistemas de fornos mufla e de alta temperatura especializados líderes na indústria, projetados para fornecer os ambientes oxidativos estáveis necessários para uma dispersão superior de metais.

Por que escolher a KINTEK?

- P&D e Fabricação Especializados: Nossos sistemas garantem o controle preciso de temperatura (300°C+) necessário para evitar a degradação do carbono.

- Totalmente Personalizável: Se você precisa de sistemas Rotativos, de Tubo ou a Vácuo, adaptamos nossas soluções à sua escala específica de laboratório ou produção.

- Resultados Direcionados: Apoiados por expertise em CVD e processamento de alta temperatura, ajudamos você a alcançar a densidade máxima de sítios de ancoragem para seus precursores de metais preciosos.

Pronto para otimizar seu fluxo de trabalho de pré-tratamento? Entre em contato com a KINTEK hoje mesmo para uma solução personalizada!

Guia Visual

Referências

- Sarah L. Boyall, Thomas W. Chamberlain. Palladium nanoparticle deposition on spherical carbon supports for heterogeneous catalysis in continuous flow. DOI: 10.1039/d3cy01718d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é a função principal de um forno mufla de laboratório na conversão de terra diatomácea? | KINTEK

- Qual o papel de um forno mufla na calcinação de catalisadores metálicos? Otimizando a Estabilidade Térmica e a Reatividade

- Como os fornos mufla contribuem para a pesquisa e controle de qualidade? Desbloqueie a Precisão e Pureza na Análise de Materiais

- Por que é necessária uma fornalha de combustão de grau industrial para sucata de fio de cobre esmaltado? Garanta o Refino de Cobre de Alta Pureza

- Por que um forno de alta temperatura de laboratório é necessário para fibras de carbono hierárquicas? Estabilizar Resíduos para o Sucesso

- Por que um forno mufla é usado para assar partículas de reforço? Otimizar a Qualidade de Compósitos de Matriz de Alumínio

- Qual é a função de um forno de caixa de alta temperatura na síntese de Ge-S-Cd? Domine a Cinética de Fusão a 900°C

- Que manutenção é necessária para um forno mufla? Garanta Confiabilidade e Segurança a Longo Prazo