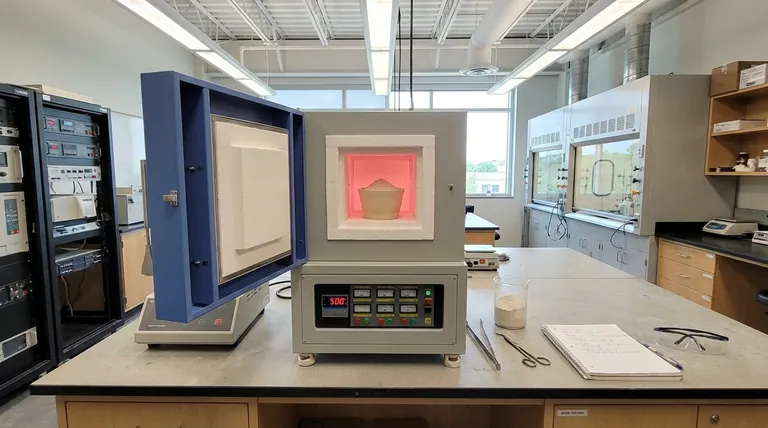

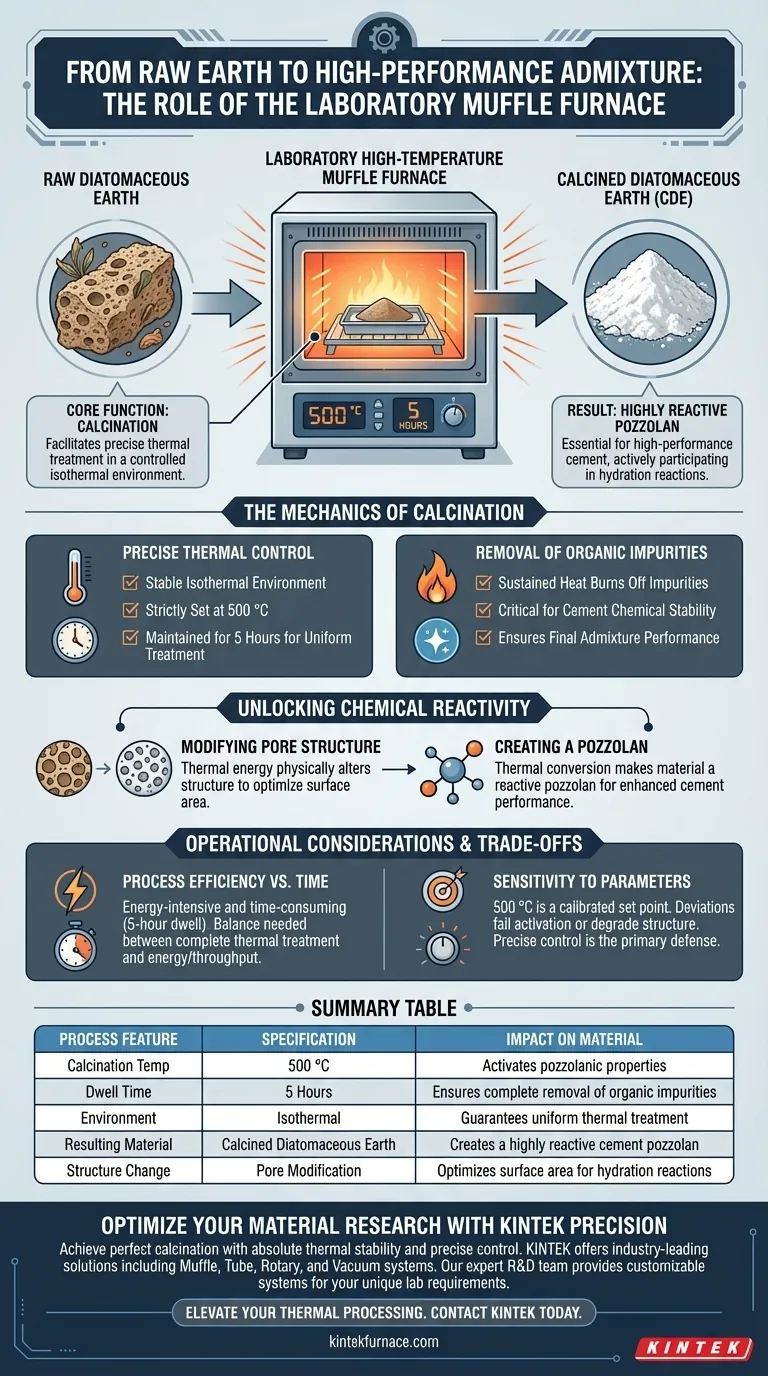

A função principal de um forno mufla de laboratório de alta temperatura neste contexto é facilitar um tratamento térmico preciso conhecido como calcinação. Ao manter um ambiente isotérmico controlado a 500 °C por um período de cinco horas, o forno ativa termicamente a matéria-prima para convertê-la em um aditivo de construção utilizável.

O forno mufla transforma a terra diatomácea bruta em Terra Diatomácea Calcinada (TDC) ao eliminar impurezas orgânicas e modificar a estrutura interna dos poros, criando uma pozolana altamente reativa essencial para cimento de alto desempenho.

A Mecânica da Calcinação

Controle Térmico Preciso

O papel fundamental do forno mufla é fornecer um ambiente isotérmico estável.

Para a terra diatomácea, a temperatura alvo é estritamente definida em 500 °C.

Esta temperatura deve ser mantida consistentemente por 5 horas para garantir que toda a massa do material seja tratada uniformemente.

Remoção de Impurezas Orgânicas

A terra diatomácea bruta frequentemente contém matéria orgânica que pode ser prejudicial ao desempenho do concreto.

O calor sustentado do forno mufla queima essas impurezas de forma eficaz.

Esta etapa de purificação é crítica para garantir que o aditivo final não interfira na estabilidade química do cimento.

Desbloqueando a Reatividade Química

Modificação da Estrutura dos Poros

Além da simples limpeza, a energia térmica altera fisicamente o material.

O tratamento térmico modifica a estrutura interna dos poros da terra diatomácea.

Essa mudança estrutural é necessária para otimizar a área de superfície disponível para reações químicas.

Criação de uma Pozolana

O objetivo final deste processo é a criação de Terra Diatomácea Calcinada (TDC).

Através desta conversão térmica, o material se torna uma pozolana reativa.

Essa reatividade permite que a TDC participe ativamente das reações de hidratação do cimento, aprimorando significativamente o desempenho do aditivo mineral final.

Considerações Operacionais e Compromissos

Eficiência do Processo vs. Tempo

O processo de calcinação consome muita energia e tempo.

A exigência de um tempo de permanência de 5 horas a 500 °C limita a vazão do forno de laboratório.

Os operadores devem equilibrar a necessidade de tratamento térmico completo com os custos de energia e o tempo necessário para cada lote.

Sensibilidade aos Parâmetros

A temperatura específica de 500 °C não é arbitrária; é um ponto de ajuste calibrado.

Desvios significativos na temperatura podem não ativar totalmente as propriedades pozolânicas ou, inversamente, degradar a estrutura porosa.

O controle preciso — uma marca registrada dos fornos mufla — é a principal defesa contra a qualidade inconsistente do material.

Fazendo a Escolha Certa para o Seu Objetivo

Ao utilizar um forno mufla para a conversão de terra diatomácea, considere seus objetivos específicos:

- Se o seu foco principal é a pureza do material: Garanta que o forno mantenha o tempo de permanência completo de 5 horas para garantir a remoção completa de todos os contaminantes orgânicos.

- Se o seu foco principal é a otimização da reatividade: Monitore rigorosamente o ponto de ajuste isotérmico de 500 °C para maximizar o desenvolvimento de características pozolânicas sem superaquecer a estrutura.

O sucesso depende do uso do forno não apenas como um aquecedor, mas como um instrumento de precisão para ativação química.

Tabela Resumo:

| Característica do Processo | Especificação | Impacto no Material |

|---|---|---|

| Temp. de Calcinação | 500 °C | Ativa propriedades pozolânicas |

| Tempo de Permanência | 5 Horas | Garante a remoção completa de impurezas orgânicas |

| Ambiente | Isotérmico | Garante tratamento térmico uniforme |

| Material Resultante | Terra Diatomácea Calcinada | Cria uma pozolana de cimento altamente reativa |

| Mudança Estrutural | Modificação dos Poros | Otimiza a área de superfície para reações de hidratação |

Otimize Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a calcinação perfeita para terra diatomácea requer a estabilidade térmica absoluta e o controle preciso que apenas um forno de laboratório de ponta pode fornecer. A KINTEK capacita pesquisadores e fabricantes com soluções de alta temperatura líderes na indústria, incluindo sistemas Mufla, Tubo, Rotativo e a Vácuo.

Nossos fornos são projetados para manter os ambientes isotérmicos rigorosos necessários para ativação química e purificação de materiais. Se você está desenvolvendo pozolanas de alto desempenho ou cerâmicas avançadas, nossa equipe especializada de P&D oferece sistemas personalizáveis adaptados às suas necessidades exclusivas de laboratório.

Pronto para elevar seu processamento térmico? Entre em contato com a KINTEK hoje mesmo para uma consulta e encontre o forno perfeito para o seu desenvolvimento de minerais de alto desempenho.

Guia Visual

Referências

- Muttaqin Hasan, Taufiq Saidi. Properties of High-Strength Concrete Incorporating Calcined Diatomaceous Earth, Polypropylene, and Glass Fibers. DOI: 10.3390/buildings15020225

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Por que os fornos mufla são usados para determinar o teor de umidade, cinzas e voláteis em materiais farmacêuticos? Essencial para um Controle de Qualidade Preciso

- Qual é a importância de um forno de sinterização em câmara de alta temperatura no desempenho da rede de alumina? Domine a Densificação

- Qual é o propósito de usar um forno mufla de alta temperatura para pós-recozimento? Aprimorar o desempenho do óxido metálico

- Qual função específica um Forno Mufla desempenha na determinação do teor de umidade da polpa de Safou? Guia Essencial

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- O que é um forno de mufla e qual a sua relação com os fornos de laboratório?Principais informações sobre o aquecimento de precisão

- Qual é a temperatura máxima do forno mufla descrito? Limites Essenciais para o Sucesso Laboratorial

- Qual o papel do Forno Mufla no pré-tratamento de precursores de catalisadores K-Mo? Chave para Oxidação Térmica