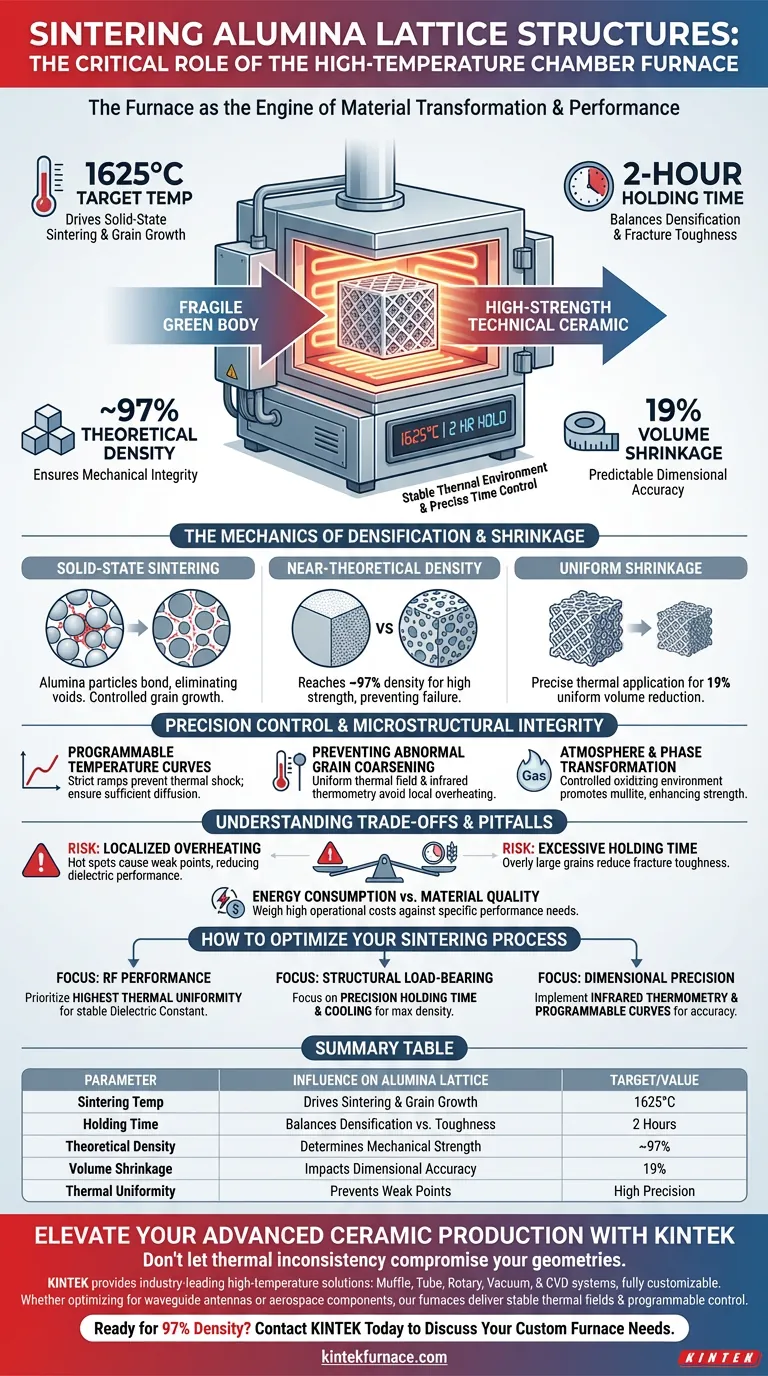

O forno de sinterização é o motor crítico da transformação do material. Um forno de sinterização em câmara de alta temperatura determina o desempenho final das estruturas de rede de alumina, fornecendo um ambiente estável de 1625°C e um tempo de permanência preciso de duas horas. Este processo térmico controlado impulsiona a sinterização no estado sólido e o crescimento de grãos, resultando diretamente em uma densidade teórica de aproximadamente 97% e um encolhimento de volume previsível de 19%.

O forno de sinterização atua como o mecanismo definitivo de controle de qualidade, convertendo um corpo verde frágil em uma cerâmica técnica de alta resistência. Ao manter a uniformidade térmica, garante que a rede de alumina atinja a integridade mecânica e a constante dielétrica específicas necessárias para aplicações avançadas, como antenas de guia de onda.

A Mecânica da Densificação e Encolhimento

Facilitando a Sinterização no Estado Sólido

Na temperatura alvo de 1625°C, o forno inicia a sinterização no estado sólido, onde as partículas de alumina se ligam em nível atômico. Este ambiente de alta energia permite o crescimento de grãos controlado, essencial para eliminar vazios internos.

Atingindo Densidade Próxima da Teórica

A capacidade do forno de manter um campo térmico consistente garante que a estrutura atinja aproximadamente 97% de sua densidade teórica. Alta densidade é o principal impulsionador da resistência mecânica, prevenindo falhas estruturais sob estresse operacional.

Gerenciando o Encolhimento Uniforme do Volume

A aplicação térmica precisa resulta em um encolhimento de volume uniforme de 19% em toda a rede. Essa previsibilidade é vital para manter a precisão dimensional de geometrias complexas usadas em componentes de RF e aeroespaciais.

Controle de Precisão e Integridade Microestrutural

O Papel das Curvas de Temperatura Programáveis

Fornos avançados utilizam controle de temperatura programável para executar rampas rigorosas de aquecimento e resfriamento. Isso evita choque térmico e garante que diferentes elementos na matriz cerâmica se difundam suficientemente em temperaturas predefinidas.

Prevenindo o Agrandamento Anormal de Grãos

Ferramentas de medição de alta precisão, como termometria infravermelha, previnem o superaquecimento local que leva ao agrandamento anormal de grãos. Manter uma microestrutura uniforme é a única maneira de garantir a consistência do desempenho em toda a rede.

Atmosfera e Transformação de Fase

Fornos de grau industrial frequentemente fornecem uma atmosfera oxidante controlada que facilita as reações químicas necessárias. Este ambiente suporta o desenvolvimento de fases cristalinas específicas, como a mullita, que preenchem os poros e aprimoram ainda mais a resistência à flexão do material.

Compreendendo os Compromissos e Armadilhas

O Risco de Superaquecimento Localizado

Se o campo térmico não for perfeitamente uniforme, "pontos quentes" podem causar crescimento de grãos localizado, criando pontos fracos na rede. Esses defeitos microestruturais reduzem significativamente o desempenho dielétrico e a confiabilidade mecânica da peça final.

Equilibrando Tempo de Permanência e Tamanho de Grão

Embora um tempo de permanência de duas horas seja padrão para densificação, tempo excessivo na temperatura de pico pode levar a grãos excessivamente grandes. Grãos maiores geralmente resultam em redução da tenacidade à fratura, ilustrando o delicado equilíbrio entre densidade e resiliência estrutural.

Consumo de Energia vs. Qualidade do Material

Atingir 1625°C requer energia significativa e elementos de aquecimento especializados, como dissilicieto de molibdênio. Engenheiros devem ponderar os altos custos operacionais em relação aos requisitos de desempenho da aplicação específica.

Como Otimizar Seu Processo de Sinterização

Para garantir que suas estruturas de rede de alumina atendam aos benchmarks de desempenho necessários, considere os seguintes focos estratégicos:

- Se seu foco principal é o desempenho de RF: Priorize fornos com a mais alta uniformidade térmica para garantir uma constante dielétrica estável e previsível em toda a rede.

- Se seu foco principal é a carga estrutural: Concentre-se na precisão do tempo de permanência e da rampa de resfriamento para maximizar a densidade, evitando o agrandamento de grãos quebradiços.

- Se seu foco principal é a precisão dimensional: Implemente termometria infravermelha e curvas programáveis para gerenciar a taxa de encolhimento de 19% com precisão de submilímetro.

O forno de câmara de alta temperatura não é meramente uma ferramenta de aquecimento, mas o instrumento fundamental que define os limites físicos e o sucesso funcional das cerâmicas de alumina.

Tabela Resumo:

| Parâmetro | Influência na Rede de Alumina | Alvo/Valor |

|---|---|---|

| Temperatura de Sinterização | Impulsiona a sinterização no estado sólido e o crescimento de grãos | 1625°C |

| Tempo de Permanência | Equilibra densificação vs. tenacidade à fratura | 2 Horas |

| Densidade Teórica | Determina a resistência e integridade mecânica | ~97% |

| Encolhimento do Volume | Afeta a precisão dimensional para RF/Aeroespacial | 19% |

| Uniformidade Térmica | Previne superaquecimento localizado e pontos fracos | Alta Precisão |

Eleve Sua Produção de Cerâmica Avançada com a KINTEK

Não deixe que a inconsistência térmica comprometa suas geometrias complexas de alumina. A KINTEK fornece as soluções de alta temperatura líderes do setor, necessárias para a transformação precisa de materiais. Apoiados por P&D especializado e fabricação avançada, oferecemos sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos totalmente personalizáveis para seus perfis de sinterização específicos.

Se você está otimizando constantes dielétricas para antenas de guia de onda ou maximizando a resistência mecânica para componentes aeroespaciais, nossos fornos entregam os campos térmicos estáveis e o controle programável que você precisa para ter sucesso.

Pronto para atingir 97% de densidade teórica com confiabilidade absoluta? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades de fornos personalizados.

Guia Visual

Referências

- Alice Rosa, Alberto Ortona. Design, Additive Manufacturing, and Electromagnetic Characterization of Alumina Cellular Structures for Waveguide Antenna. DOI: 10.1002/adem.202302159

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que é necessário manter 600°C a 800°C em um forno de carbonização? Alcançar a decomposição completa dos gases de exaustão

- Quais são os principais usos de um forno mufla? Desbloqueie o tratamento térmico preciso para seus materiais

- Por que é necessário um forno mufla com controle preciso de temperatura para a remoção do espaçador? Garanta a Integridade Estrutural

- Qual é o papel de um forno mufla de alta temperatura no pós-tratamento de eletrodos impregnados com PNCO? Sinterização Mestra

- Qual é a função de um forno mufla de alta temperatura na preparação de ZnO-SP? Domine o Controle de Síntese em Nanoescala

- Qual é a alternativa a um forno mufla? Escolha o Forno de Alta Temperatura Certo para o Seu Processo

- Qual o papel de um forno mufla de laboratório na preparação de alumina alfa de alta pureza? Calcinação Mestra e Mudanças de Fase

- Quais são as principais características dos fornos tipo caixa? Soluções Térmicas Versáteis para Laboratórios e Indústria