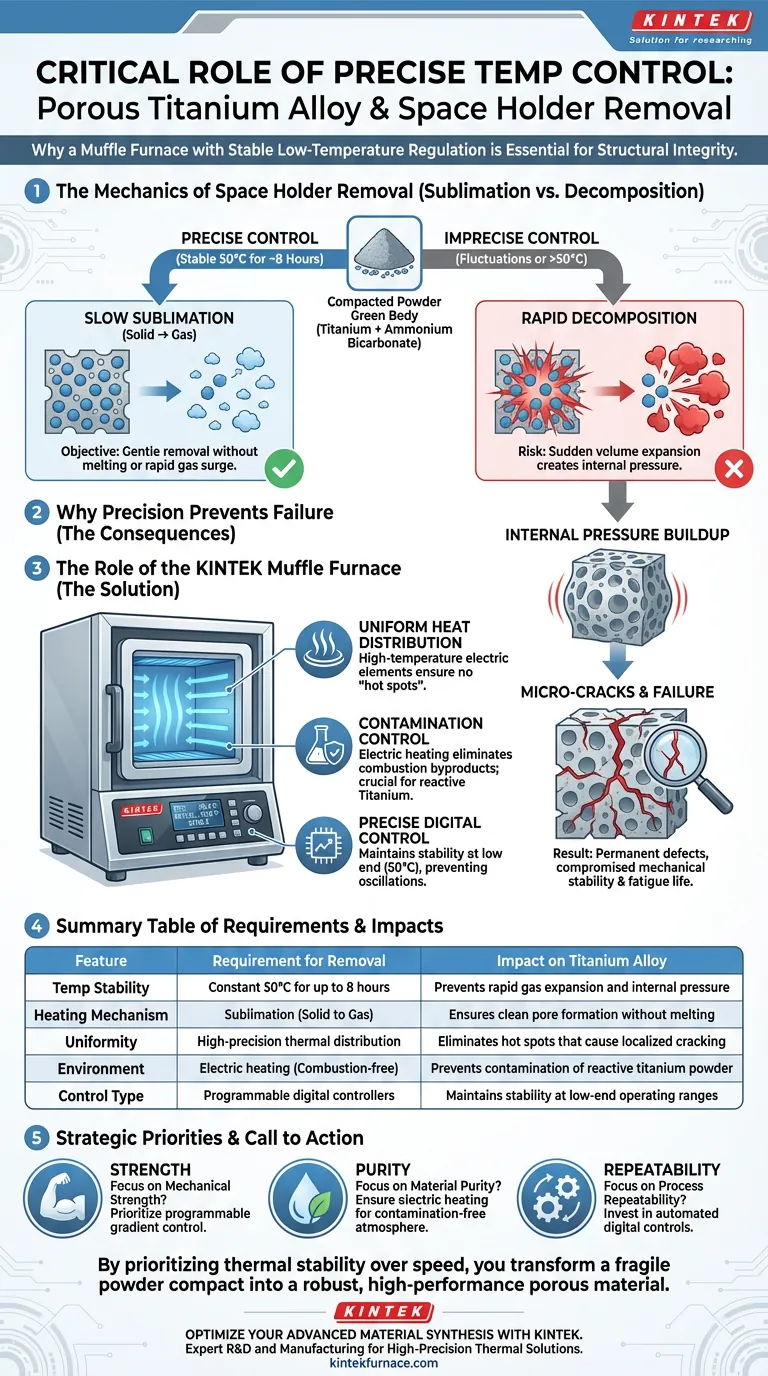

O controle preciso de temperatura é a principal salvaguarda contra falhas estruturais durante o processo de fabricação. Um forno mufla é necessário para manter um ambiente estritamente controlado de 50°C por longos períodos (até 8 horas), permitindo que o espaçador de bicarbonato de amônio sublime lentamente em vez de se decompor rapidamente.

Ponto Principal A integridade estrutural da liga de titânio porosa depende da taxa de remoção do espaçador. A regulação térmica precisa evita a rápida expansão dos gases, evitando assim o acúmulo de pressão interna que leva a microfissuras e compromete a estabilidade mecânica.

A Mecânica da Remoção do Espaçador

O Processo de Sublimação

A produção de liga de titânio porosa frequentemente utiliza bicarbonato de amônio como espaçador temporário.

Para criar a estrutura de poros desejada, este material deve ser completamente removido antes da sinterização final do metal.

O objetivo é a sublimação, onde o sólido se transforma diretamente em gás, em vez de derreter.

A Necessidade de Baixas Temperaturas

Contrariamente às altas temperaturas geralmente associadas a fornos, esta etapa específica requer um ambiente estável e de baixa temperatura de 50°C.

Este processo é lento e deliberado, geralmente exigindo até 8 horas para ser concluído.

Equipamentos de aquecimento padrão muitas vezes lutam para manter temperaturas tão baixas com a estabilidade necessária, tornando o controle especializado essencial.

Por Que a Precisão Evita Falhas

Controlando as Taxas de Decomposição

Se a temperatura subir muito rapidamente ou flutuar, o bicarbonato de amônio se decompõe rapidamente.

Essa decomposição rápida gera um aumento súbito no volume de gás dentro do pó metálico compactado.

Evitando Pressão Interna

O pó metálico nesta fase ainda não está totalmente sinterizado e carece de alta resistência mecânica.

Uma liberação súbita de gás cria um significativo acúmulo de pressão interna dentro do corpo verde (a forma compactada).

Prevenindo Microfissuras

Se essa pressão interna exceder a resistência do pó compactado, ela força o material a se separar.

Isso resulta em microfissuras dentro da estrutura de titânio.

Esses defeitos microscópicos comprometem permanentemente a estabilidade mecânica e a vida útil à fadiga da liga final.

O Papel do Forno Mufla

Distribuição Uniforme de Calor

Forno mufla modernos utilizam elementos de aquecimento elétrico de alta temperatura para garantir excelente uniformidade de temperatura em toda a câmara.

Isso evita "pontos quentes" que poderiam desencadear decomposição rápida localizada em partes da amostra, enquanto outras partes permanecem frias.

Controle de Contaminação

Como os forno mufla usam aquecimento elétrico em vez de combustão, eles eliminam subprodutos da combustão.

Isso garante um ambiente livre de contaminação, o que é crítico para metais reativos como o titânio, que são sensíveis a impurezas.

Entendendo os Compromissos

Tempo vs. Produção

O requisito rigoroso de um ciclo de aquecimento lento de 8 horas a 50°C cria um gargalo significativo na velocidade de produção.

Tentar acelerar este processo elevando a temperatura quase invariavelmente levará a defeitos estruturais.

Sensibilidade do Equipamento

Embora os forno mufla sejam excelentes para uniformidade, manter um controle preciso na extremidade inferior de sua faixa operacional (50°C) requer controladores digitais ou programáveis de alta qualidade.

Fornos mais antigos ou menos sofisticados podem oscilar em torno do ponto de ajuste, arriscando a própria instabilidade que o processo busca evitar.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir o sucesso da sua produção de liga de titânio porosa, considere estas prioridades estratégicas:

- Se o seu foco principal é Resistência Mecânica: Priorize um forno com controle de gradiente programável para garantir que a temperatura nunca suba, prevenindo a formação de microfissuras.

- Se o seu foco principal é Pureza do Material: Certifique-se de que seu forno utilize elementos de aquecimento elétrico para manter uma atmosfera livre de contaminação durante a longa fase de sublimação.

- Se o seu foco principal é Repetibilidade do Processo: Invista em controles digitais que possam automatizar o perfil de baixa temperatura de 8 horas para reduzir o erro do operador.

Ao priorizar a estabilidade térmica em vez da velocidade, você transforma um frágil compactado em pó em um material poroso robusto e de alto desempenho.

Tabela Resumo:

| Recurso | Requisito para Remoção do Espaçador | Impacto na Liga de Titânio |

|---|---|---|

| Estabilidade de Temperatura | Constante 50°C por até 8 horas | Previne expansão rápida de gás e pressão interna |

| Mecanismo de Aquecimento | Sublimação (Sólido para Gás) | Garante formação limpa de poros sem derretimento |

| Uniformidade | Distribuição térmica de alta precisão | Elimina pontos quentes que causam fissuras localizadas |

| Ambiente | Aquecimento elétrico (Livre de combustão) | Previne contaminação de pó de titânio reativo |

| Tipo de Controle | Controladores digitais programáveis | Mantém a estabilidade nas faixas operacionais de baixa extremidade |

Otimize Sua Síntese de Materiais Avançados com a KINTEK

A regulação térmica precisa é a diferença entre falha estrutural e uma liga de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de alta precisão de Mufla, Tubo, Rotativo, Vácuo e CVD projetados para atender aos requisitos mais rigorosos de laboratório.

Se você precisa de sublimação delicada a baixa temperatura ou sinterização a alta temperatura, nossos fornos personalizáveis garantem a estabilidade e a pureza que sua pesquisa exige.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar a solução térmica perfeita para suas necessidades exclusivas.

Guia Visual

Referências

- Juan Villemur, E. Gordo. Fabrication and Coating of Porous Ti6Al4V Structures for Application in PEM Fuel Cell and Electrolyzer Technologies. DOI: 10.3390/ma17246253

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Como um forno mufla foi usado na análise de amostras ambientais? Purifique amostras para detecção precisa de poluição

- Quais materiais são usados para o gabinete de um forno de caixa e por quê? Descubra a Construção de Aço Durável e Segura

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica

- Por que os fornos de alta temperatura precisam de dispositivos de elevação para RMI de UHTCMCs? Controlar o Tempo da Reação e a Integridade da Fibra

- Que tipos de análises podem ser realizadas usando um forno mufla? Testes essenciais de alta temperatura para resultados precisos

- Quais são alguns usos comuns de fornos mufla? Essenciais para Análise, Tratamento Térmico e Síntese de Materiais

- Qual o papel de um Forno Mufla em experimentos de oxidação a 1100°C? Controle Térmico de Precisão para Revestimentos

- Quais são os avanços tecnológicos mais recentes em fornos mufla? Descubra Inovações em Precisão, Eficiência e Controle