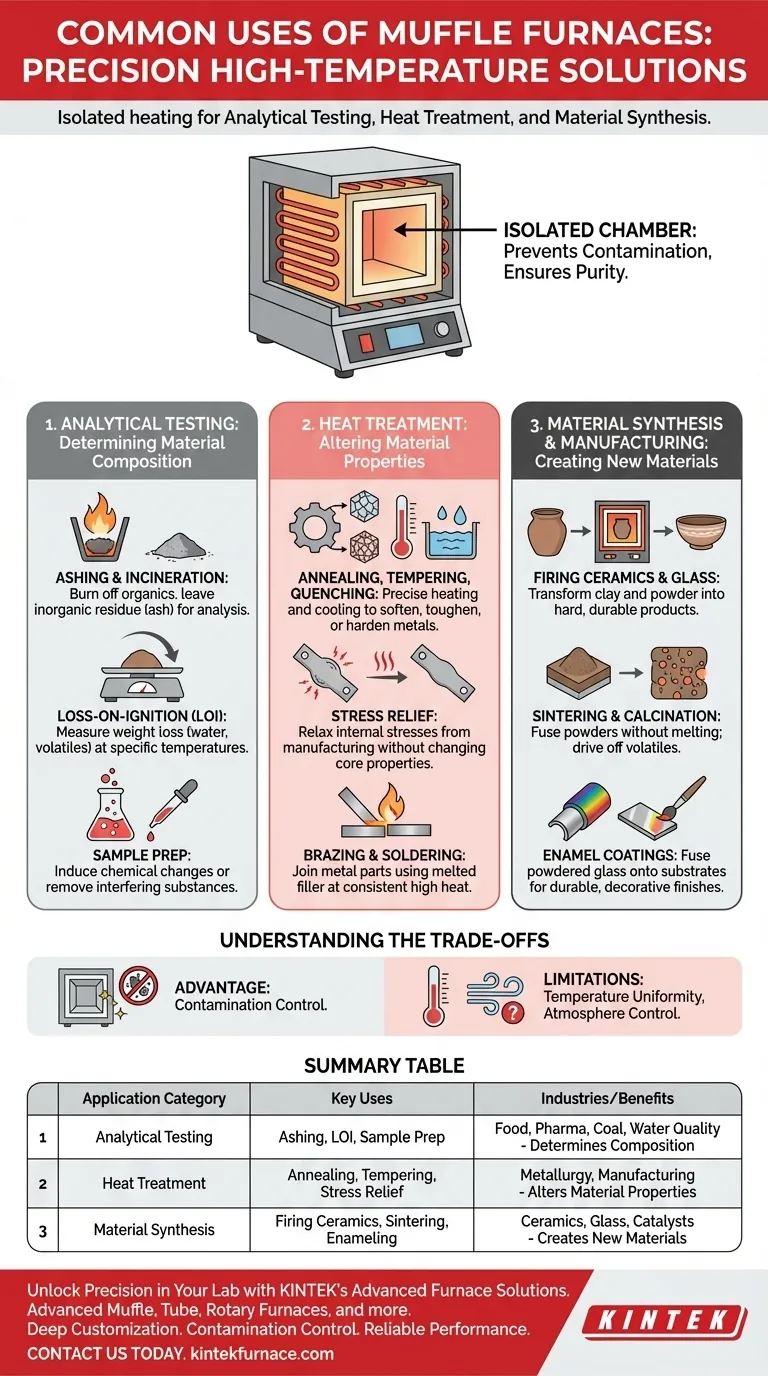

Em essência, os fornos mufla são fornos de alta temperatura usados para uma ampla gama de processos analíticos, de tratamento e de fabricação. Suas aplicações mais comuns se enquadram em três categorias principais: determinar a composição de um material através da queima (calcinação), alterar as propriedades físicas dos metais através do tratamento térmico e criar novos materiais como cerâmicas e vidro.

A função central de um forno mufla é fornecer um ambiente extremamente quente e controlado que está isolado dos elementos de aquecimento. Essa separação, conhecida como "muffle" (câmara de isolamento), evita a contaminação da amostra, tornando-o indispensável para processos que exigem alta pureza e precisão.

Testes Analíticos: Determinando a Composição do Material

O uso mais prevalente de fornos mufla é em laboratórios analíticos para determinar os componentes inorgânicos e não voláteis de uma amostra.

Calcinação e Incineração (Ashing)

Calcinação (Ashing) é um processo onde uma amostra é aquecida a uma alta temperatura para queimar toda a matéria orgânica. Isso deixa para trás um resíduo inorgânico não combustível, ou cinza (ash).

Esta técnica é fundamental para controle de qualidade e análise química em indústrias que vão desde a ciência dos alimentos e produtos farmacêuticos até testes de qualidade de carvão e água. O peso da cinza remanescente ajuda a determinar a composição da amostra.

Perda por Ignição (Loss-on-Ignition - LOI)

Estritamente relacionada à calcinação, a perda por ignição mede o peso total perdido de uma amostra quando ela é aquecida a uma temperatura específica. Esse valor geralmente representa o teor de água, carbono e outras substâncias voláteis.

Preparação Geral de Amostras

Os fornos mufla também são usados para preparar amostras para análises mais detalhadas. Por exemplo, uma amostra pode ser aquecida para induzir uma mudança química específica ou para remover substâncias interferentes antes de ser analisada com outros instrumentos.

Tratamento Térmico: Alterando as Propriedades do Material

Os fornos mufla são uma pedra angular da metalurgia e da ciência dos materiais, usados para alterar com precisão a microestrutura e as propriedades físicas de metais e ligas.

Recozimento, Revenimento e Têmpera (Annealing, Tempering, and Quenching)

Recozimento (Annealing) envolve aquecer um metal e depois resfriá-lo lentamente para torná-lo mais macio e dúctil, aliviando tensões internas.

Revenimento (Tempering) é usado para aumentar a tenacidade de aços endurecidos, enquanto a têmpera (Quenching) envolve resfriamento rápido para fixar propriedades estruturais específicas. Esses processos são cruciais para a fabricação de ferramentas, peças de máquinas e componentes estruturais.

Alívio de Tensão (Stress Relief)

Componentes podem acumular tensão interna durante processos de fabricação como soldagem ou usinagem. Aquecê-los em um forno mufla a uma temperatura abaixo de seu ponto de transformação crítica permite que essas tensões relaxem sem alterar as propriedades centrais do material.

Brasagem e Soldagem (Brazing and Soldering)

Esses processos unem peças metálicas usando um metal de enchimento que é derretido em alta temperatura. Um forno mufla fornece o calor consistente e uniforme necessário para juntas fortes e confiáveis.

Síntese e Fabricação de Materiais

Além da análise e tratamento, os fornos mufla são instrumentais na criação de novos materiais e produtos.

Queima de Cerâmicas e Vidro (Firing Ceramics and Glass)

O controle preciso de temperatura de um forno mufla é essencial para a queima de cerâmicas, um processo que transforma argila mole em um produto final duro e durável. Também é usado na fabricação e fusão de vidro.

Sinterização e Calcinação (Sintering and Calcination)

Sinterização (Sintering) é um processo que usa calor para fundir materiais em pó juntos em uma massa sólida sem derretê-los completamente. É usado para criar de tudo, desde peças cerâmicas até componentes metálicos.

Calcinação (Calcination) envolve aquecer um material para remover substâncias voláteis e induzir uma transição de fase ou decomposição química, uma etapa chave na produção de cimento e certos catalisadores.

Criação de Revestimentos Esmaltados (Enamel Coatings)

Esmaltação envolve fundir uma camada de vidro em pó sobre um substrato, geralmente metal, para criar um revestimento duro, durável e decorativo. O forno mufla fornece o calor alto necessário para derreter o pó de vidro e aderir à superfície.

Entendendo as Compensações (Trade-offs)

Embora incrivelmente versátil, um forno mufla nem sempre é a melhor ferramenta para todo trabalho de alta temperatura. Entender seu design central é fundamental para saber quando usá-lo.

A Vantagem Chave: Controle de Contaminação

A característica definidora de um forno mufla é a câmara cerâmica (o muffle) que isola a amostra dos elementos de aquecimento. Isso evita que quaisquer partículas das bobinas de aquecimento contaminem a amostra, o que é crítico para trabalhos analíticos e aplicações de alta pureza.

Limitação: Uniformidade de Temperatura

Embora geralmente boa, a temperatura dentro de um forno mufla pode não ser perfeitamente uniforme. Para aplicações que exigem precisão extrema de temperatura em um grande volume, um forno de convecção ou a vácuo especializado pode ser mais apropriado.

Limitação: Controle de Atmosfera

Um forno mufla padrão opera com uma atmosfera de ar normal. Embora alguns modelos permitam a introdução de gases inertes, processos que exigem uma atmosfera reativa específica ou um vácuo rigoroso geralmente demandam um forno construído para esse fim.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se um forno mufla atende às suas necessidades, considere seu objetivo principal.

- Se o seu foco principal for análise quantitativa: Um forno mufla é a ferramenta padrão para calcinação, incineração e perda por ignição para determinar a composição do material para controle de qualidade.

- Se o seu foco principal for metalurgia ou ciência dos materiais: O forno é essencial para realizar tratamentos térmicos fundamentais como recozimento, revenimento e alívio de tensão em amostras de metal.

- Se o seu foco principal for fabricação ou produção: Use um forno mufla para processos de síntese de alta temperatura como queima de cerâmicas, criação de revestimentos esmaltados ou sinterização de materiais em pó.

Em última análise, um forno mufla é a ferramenta definitiva quando você precisa aplicar calor limpo e alto para analisar, alterar ou criar materiais com precisão.

Tabela de Resumo:

| Categoria de Aplicação | Usos Chave | Indústrias/Benefícios |

|---|---|---|

| Testes Analíticos | Calcinação, Perda por Ignição, Preparação de Amostras | Alimentos, Farmacêutica, Carvão, Qualidade da Água - Determina a composição |

| Tratamento Térmico | Recozimento, Revenimento, Alívio de Tensão | Metalurgia, Fabricação - Altera as propriedades do material |

| Síntese de Material | Queima de Cerâmicas, Sinterização, Esmaltação | Cerâmicas, Vidro, Catalisadores - Cria novos materiais |

Desbloqueie a Precisão em Seu Laboratório com as Soluções Avançadas de Fornos da KINTEK

Aproveitando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender com precisão aos requisitos experimentais exclusivos. Quer você esteja em testes analíticos, tratamento térmico ou síntese de materiais, nossos fornos oferecem controle de contaminação e desempenho confiável para aprimorar seus processos.

Contate-nos hoje para discutir como podemos adaptar uma solução para suas necessidades específicas e impulsionar a eficiência do seu laboratório – Entre em contato agora!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel fundamental de um forno mufla no pré-tratamento de lodo de boro e szaibelyita? Desbloqueie Maior Eficiência de Processo

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica