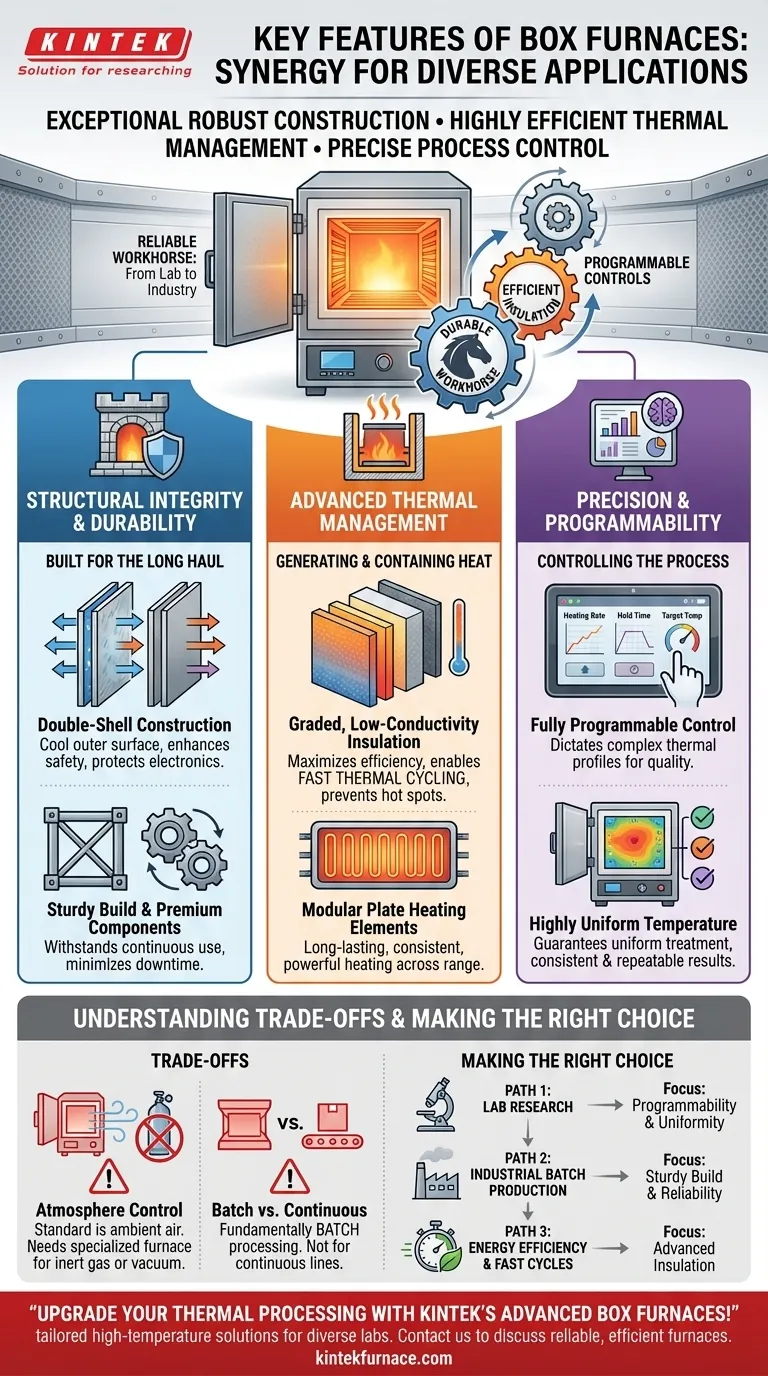

Em sua essência, os fornos tipo caixa são definidos por uma síntese de três características principais: construção excepcionalmente robusta, gestão térmica altamente eficiente e controle preciso do processo. Essas características não são independentes, mas trabalham em conjunto, tornando o forno tipo caixa uma ferramenta versátil e confiável, adequada para tudo, desde trabalhos delicados de laboratório até a exigente produção industrial.

O verdadeiro valor de um forno tipo caixa não reside em uma única característica, mas na sinergia entre sua construção durável, isolamento eficiente e controles programáveis. Essa combinação cria um cavalo de batalha confiável para uma vasta gama de tarefas de processamento térmico, desde o tratamento térmico de aço até a fabricação de eletrônicos.

A Base: Integridade Estrutural e Durabilidade

A longevidade e confiabilidade de um forno tipo caixa começam com sua construção física. Estes não são instrumentos delicados, mas sim equipamentos industriais robustos projetados para anos de serviço.

Construção de Parede Dupla

Muitos fornos tipo caixa de alta qualidade apresentam uma construção de parede dupla. Este design cria uma lacuna de ar que mantém a superfície externa do forno mais fria, aumentando a segurança do operador e protegendo os eletrônicos internos sensíveis da degradação pelo calor.

Construção Robusta e Componentes Premium

Sua reputação é construída sobre estruturas extra-resistentes e o uso de componentes premium, altamente confiáveis. Este foco na qualidade de construção garante que eles possam suportar os rigores do uso industrial contínuo, minimizando o tempo de inatividade e os custos de manutenção ao longo da vida útil do equipamento.

A Função Principal: Gestão Térmica Avançada

A principal tarefa de um forno é gerar e conter o calor de forma eficaz. Os fornos tipo caixa modernos conseguem isso através de isolamento sofisticado e design de elementos de aquecimento.

Isolamento Graduado de Baixa Condutividade

Os fornos tipo caixa utilizam sistemas de isolamento avançados com condutividade térmica extremamente baixa. Este design atinge dois objetivos críticos: maximiza a eficiência energética e permite um ciclo térmico rápido (aquecimento e resfriamento rápidos).

Este isolamento graduado também previne a formação de pontos quentes em altas temperaturas, garantindo uma distribuição uniforme do calor e prevenindo a degradação prematura da câmara do forno.

Elementos de Aquecimento Modulares em Placa

Os elementos de aquecimento são o coração do forno. Muitos modelos usam elementos modulares em placa de longa duração, conhecidos por sua durabilidade e capacidade de contornar as limitações normais de carga de potência. Isso resulta em um desempenho de aquecimento consistente, potente e confiável em toda a faixa de temperatura do forno.

O Cérebro: Precisão e Programabilidade

A potência bruta é inútil sem controle. A capacidade de gerenciar com precisão o processo térmico é o que torna um forno tipo caixa adaptável a tantos materiais e aplicações diferentes.

Controle Totalmente Programável

As unidades modernas vêm com controladores totalmente programáveis. Isso permite que os operadores ditem com precisão as taxas de aquecimento e resfriamento, tempos de retenção e temperaturas alvo.

Este nível de controle é essencial para processos complexos como o recozimento de ligas, o revenimento de aço ou a queima de componentes eletrônicos sensíveis, onde o perfil térmico impacta diretamente a qualidade do produto final.

Temperatura Altamente Uniforme

Uma métrica chave de desempenho é a uniformidade da temperatura. Através de uma combinação de isolamento de qualidade e posicionamento estratégico dos elementos, os fornos tipo caixa proporcionam uma temperatura altamente uniforme em toda a câmara. Isso garante que cada parte de um lote receba exatamente o mesmo tratamento térmico, levando a resultados consistentes e repetíveis.

Compreendendo as Desvantagens

Nenhum equipamento é perfeito para todas as tarefas. Compreender as limitações inerentes de um forno tipo caixa é crucial para fazer a escolha certa.

Limitação 1: Controle de Atmosfera

Um forno tipo caixa padrão opera usando o ar ambiente da sala. Se o seu processo requer um ambiente específico, como um gás inerte (como argônio ou nitrogênio) ou vácuo, você precisará de um forno especializado projetado para controle de atmosfera.

Limitação 2: Processamento em Lotes vs. Contínuo

Os fornos tipo caixa são fundamentalmente unidades de processamento em lotes. Você carrega um lote de material, executa o ciclo térmico e depois o descarrega. Para linhas de produção contínuas de alto volume, um forno de esteira ou túnel é uma solução muito mais eficiente.

Fazendo a Escolha Certa para Sua Aplicação

A seleção do forno certo depende inteiramente do seu objetivo principal.

- Se seu foco principal é pesquisa de laboratório ou desenvolvimento de processos: A programabilidade e a excelente uniformidade de temperatura são suas características mais críticas.

- Se seu foco principal é a confiabilidade industrial para produção em lotes: A construção robusta, a construção de parede dupla e os elementos de aquecimento duráveis garantem um desempenho confiável e de longo prazo.

- Se seu foco principal é a eficiência energética e tempos de ciclo rápidos: O sistema de isolamento avançado e de baixa condutividade é a característica chave que proporcionará o maior valor.

Compreender como essas características principais se alinham com suas necessidades específicas de processamento térmico é a chave para fazer um investimento informado.

Tabela Resumo:

| Característica | Descrição | Principal Benefício |

|---|---|---|

| Integridade Estrutural | Construção de parede dupla, estruturas robustas, componentes premium | Segurança aprimorada, durabilidade e confiabilidade a longo prazo |

| Gestão Térmica | Isolamento graduado, elementos de aquecimento modulares em placa | Ciclo térmico rápido, aquecimento uniforme, eficiência energética |

| Controle de Precisão | Controladores totalmente programáveis, alta uniformidade de temperatura | Controle preciso do processo para resultados consistentes e repetíveis |

| Limitações | Modelos padrão não possuem controle de atmosfera; apenas processamento em lotes | Pode exigir fornos especializados para ambientes específicos ou uso contínuo |

Atualize seu processamento térmico com os avançados fornos tipo caixa da KINTEK! Aproveitando uma pesquisa e desenvolvimento excepcionais e fabricação interna, fornecemos a diversos laboratórios soluções personalizadas de alta temperatura. Nossa linha de produtos inclui Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, todos apoiados por uma forte personalização profunda para atender às suas necessidades experimentais exclusivas. Entre em contato conosco hoje para discutir como nossos fornos confiáveis e eficientes podem aprimorar o desempenho do seu laboratório e alcançar resultados precisos!

Guia Visual

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Como um forno mufla de alta temperatura contribui para o processo de tratamento térmico do minério de calcopirita?

- Qual é a função principal de um forno mufla na ativação da biomassa? Otimizar a Carbonização e o Desenvolvimento de Poros

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores