O Forno Mufla serve como o recipiente principal para ativação oxidativa em alta temperatura. especificamente para precursores de catalisadores K-Mo (Potássio-Molibdênio), ele fornece um ambiente de ar estável de 550°C para decompor carbonato de potássio e hepta-molibdato de amônio. Este tratamento térmico é a etapa crucial que converte os componentes brutos carregados em espécies K-Mo oxidadas estáveis prontas para ativação posterior.

O Forno Mufla funciona como uma câmara de oxidação controlada que purifica precursores e fixa metais ativos ao suporte. Ao facilitar a decomposição térmica a 550°C, ele estabelece a estabilidade estrutural e química necessária para a sulfetação ou carbonização subsequente.

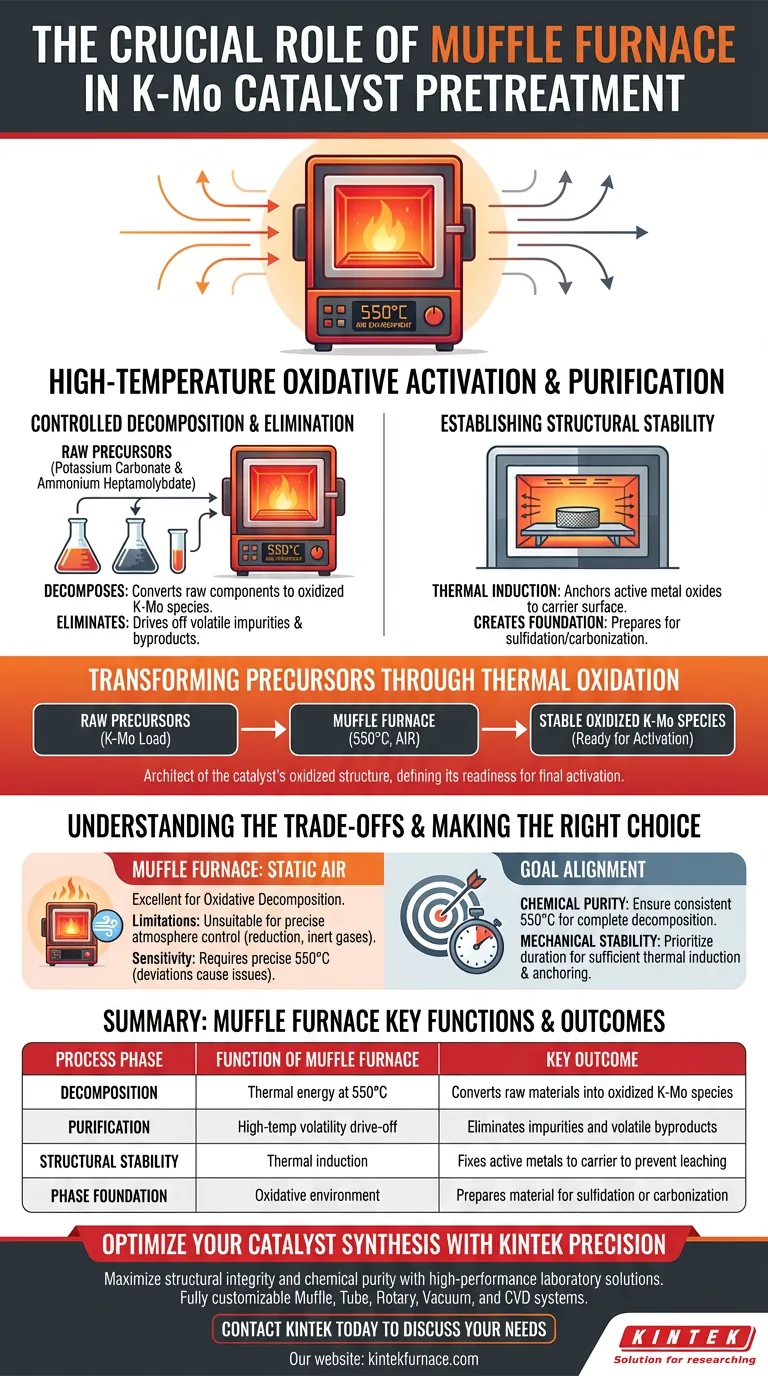

Transformando Precursores Através da Oxidação Térmica

Decomposição Controlada de Matérias-Primas

A função principal do forno mufla neste contexto é induzir a decomposição de matérias-primas específicas: carbonato de potássio e hepta-molibdato de amônio.

Operando a 550°C, o forno fornece a energia térmica necessária para decompor esses compostos. Este processo converte efetivamente a carga precursora em óxidos K-Mo oxidados.

Eliminação de Impurezas Voláteis

Além da simples conversão, este tratamento de alta temperatura atua como uma etapa de purificação.

O calor elimina subprodutos voláteis e impurezas inerentes à mistura precursora bruta. Isso garante que o material restante consista apenas dos óxidos metálicos desejados e do suporte.

Estabelecendo Estabilidade Estrutural

Induzindo Interações Metal-Suporte

O calor fornecido pelo forno mufla faz mais do que decompor produtos químicos; ele altera a estrutura física do catalisador.

Através de um processo de indução térmica, a alta temperatura promove uma forte interação entre os óxidos metálicos ativos e a superfície do suporte. Este efeito de "ancoragem" é vital para prevenir a lixiviação ou sinterização do metal nas etapas posteriores.

Criando uma Base de Fase Estável

O objetivo final deste pré-tratamento é criar uma base robusta para o processamento futuro.

Ao converter os precursores em óxidos estáveis, o forno mufla prepara o material para tratamentos subsequentes mais agressivos, como sulfetação ou carbonização. Sem essa estabilização, o catalisador careceria da integridade de fase necessária para ter um desempenho eficaz em ambientes de reação.

Compreendendo os Compromissos

Limitações de Atmosfera

É crucial reconhecer que um forno mufla padrão normalmente opera com uma atmosfera de ar estática.

Embora excelente para decomposição oxidativa (transformando precursores em óxidos), geralmente é inadequado para processos que requerem controle preciso da atmosfera, como redução ou introdução de gases inertes. Para essas rotas de síntese específicas, um forno tubular seria o equipamento necessário.

Sensibilidade à Precisão da Temperatura

O alvo específico de 550°C não é arbitrário; é o limiar térmico necessário para precursores K-Mo.

Desvios significativos desta temperatura podem levar a problemas. Temperaturas muito baixas podem resultar em decomposição incompleta dos carbonatos, enquanto calor excessivo pode danificar a estrutura do suporte ou causar sinterização indesejada dos óxidos metálicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da sua preparação de catalisador K-Mo, alinhe as operações do seu forno com seus objetivos específicos:

- Se o seu foco principal é a Pureza Química: Certifique-se de que o forno mantenha um 550°C consistente para garantir a decomposição completa de resíduos de amônio e carbonato.

- Se o seu foco principal é a Estabilidade Mecânica: Priorize a duração do tratamento térmico para permitir tempo suficiente para a indução térmica fixar os óxidos metálicos à superfície do suporte.

O Forno Mufla não é apenas um aquecedor; é o arquiteto da estrutura oxidada do catalisador, definindo sua prontidão para a ativação final.

Tabela Resumo:

| Fase do Processo | Função do Forno Mufla | Resultado Chave |

|---|---|---|

| Decomposição | Energia térmica a 550°C | Converte matérias-primas em espécies K-Mo oxidadas |

| Purificação | Eliminação de voláteis em alta temperatura | Elimina impurezas e subprodutos voláteis |

| Estabilidade Estrutural | Indução térmica | Fixa metais ativos ao suporte para prevenir lixiviação |

| Fundação de Fase | Ambiente oxidativo | Prepara o material para sulfetação ou carbonização |

Otimize a Síntese do Seu Catalisador com Precisão KINTEK

Maximize a integridade estrutural e a pureza química dos seus catalisadores K-Mo com as soluções de laboratório de alto desempenho da KINTEK. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Forno Mufla, Tubular, Rotativo, a Vácuo e CVD de alta precisão—todos totalmente personalizáveis para atender aos seus requisitos específicos de limiar térmico e atmosfera.

Seja qual for a necessidade de ambientes oxidativos estáveis ou controle preciso da atmosfera para redução, nossos fornos garantem indução térmica consistente para sua pesquisa de materiais avançados. Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades únicas de fornos de laboratório e elevar a eficiência da sua preparação de catalisadores.

Guia Visual

Referências

- Hao Wang, Yongming Luo. The Influence of Sulfurization and Carbonization on Mo-Based Catalysts for CH3SH Synthesis. DOI: 10.3390/catal14030190

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são as funções técnicas específicas das autoclaves hidrotermais e dos fornos mufla na preparação de catalisadores?

- Quais são as principais características dos fornos elétricos tipo caixa? Aquecimento de precisão para laboratórios e indústria

- Qual a faixa de temperatura em que os Fornos de Mufla operam? De 1100°F a 3300°F para Tratamento Térmico de Precisão

- Qual o papel de um forno mufla de laboratório na análise da degradação da matéria orgânica? Otimizar o Pré-tratamento da Biomassa

- Que precauções devem ser tomadas ao abrir um forno mufla após o uso? Etapas Essenciais de Segurança para Proteção Laboratorial

- Por que a estabilidade da temperatura é importante em um forno mufla? Garanta Resultados Confiáveis e Controle de Processo

- Qual é a função de um forno mufla de caixa no recozimento em ar? Síntese Mestra de Catalisador de Óxido de Estanho

- Qual é o papel de um Forno Elétrico Industrial de Alta Temperatura? Alcançar a Padronização Precisa do Aço Carbono