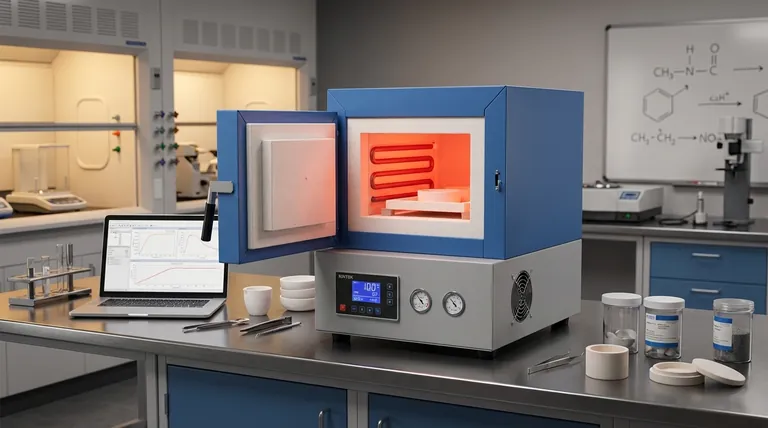

Em sua essência, os fornos elétricos tipo caixa são definidos por três características primárias: uma ampla e precisamente controlável faixa de temperatura, excelente uniformidade de temperatura em toda a câmara e operação simples e automatizada. Esses fornos são projetados como ferramentas versáteis para experimentos de laboratório e processos industriais em pequena escala, proporcionando um ambiente térmico altamente controlado para materiais.

Um forno tipo caixa não é simplesmente uma caixa quente; é um instrumento de precisão. Seu valor reside em sua capacidade de executar perfis térmicos específicos e repetíveis, tornando-o uma ferramenta indispensável para a ciência de materiais, controle de qualidade e fabricação especializada onde a consistência térmica é primordial.

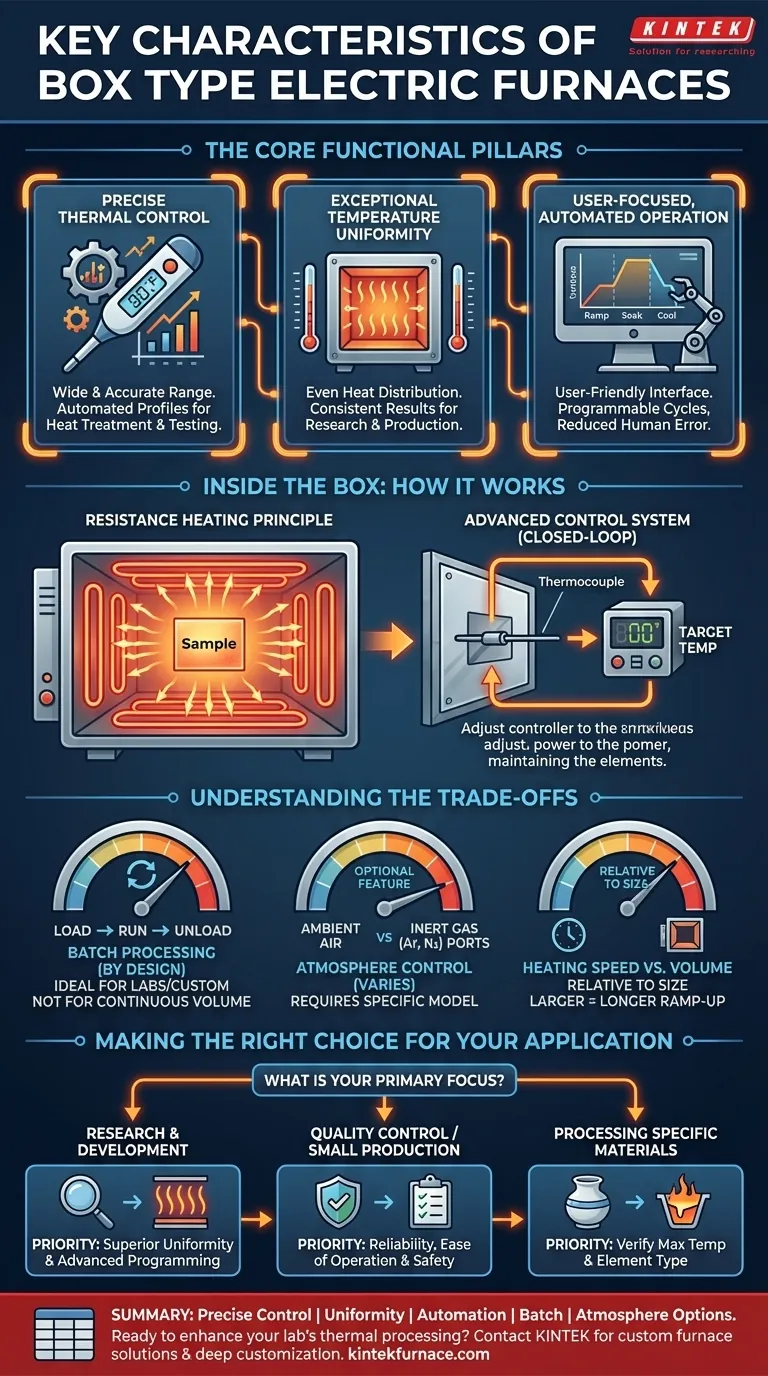

Os Pilares Funcionais Essenciais

Para entender se um forno tipo caixa é a ferramenta certa para sua tarefa, você deve compreender suas capacidades fundamentais. Esses fornos são construídos para fornecer um ambiente de aquecimento estável, previsível e fácil de gerenciar.

Controle Térmico Preciso e Altas Temperaturas

Os fornos tipo caixa oferecem uma ampla faixa de temperatura operacional, tornando-os adequados para uma gama diversificada de processos, desde secagem e cura até sinterização e fusão.

Sua principal força é a alta precisão de seus sistemas de controle de temperatura. Isso permite que os usuários programem e mantenham automaticamente temperaturas específicas, o que é crítico para tratamento térmico e testes de materiais.

Uniformidade de Temperatura Excepcional

Tecnologia de aquecimento avançada e sistemas de controle garantem uma distribuição de temperatura uniforme em toda a câmara interna.

Essa uniformidade de temperatura é crucial para pesquisa e produção. Garante que cada parte de uma amostra ou lote seja submetida às mesmas condições térmicas exatas, levando a resultados consistentes e repetíveis.

Operação Automatizada e Focada no Usuário

Os fornos tipo caixa modernos apresentam interfaces digitais amigáveis que simplificam cronogramas de aquecimento complexos.

Os operadores podem programar facilmente rampas de temperatura de várias etapas, patamares e ciclos de resfriamento. Essa automação reduz a chance de erro humano e garante a consistência do processo.

Como um Forno Tipo Caixa Atinge Esse Desempenho

O desempenho de um forno tipo caixa não é magia; é o resultado de escolhas de engenharia específicas em seus mecanismos de aquecimento e controle. Compreender esses princípios ajuda na avaliação de diferentes modelos.

O Princípio do Aquecimento por Resistência

A fonte de calor é tipicamente um conjunto de elementos de aquecimento, como fios ou placas de resistência.

Quando uma corrente elétrica passa por esses elementos, sua resistência natural faz com que gerem calor radiante intenso, que então preenche a câmara isolada. Diferentes materiais de elemento (como grafite ou ligas especializadas) são usados para atingir diferentes temperaturas máximas.

O Papel dos Sistemas de Controle Avançados

O forno atinge alta precisão através de um sistema de malha fechada. Um termopar mede a temperatura interna e realimenta esses dados para um controlador digital.

O controlador então ajusta a potência enviada aos elementos de aquecimento para corresponder precisamente ao perfil de temperatura programado pelo usuário, garantindo estabilidade e precisão.

Compreendendo as Desvantagens

Nenhuma peça de equipamento é perfeita para todos os trabalhos. Reconhecer as limitações inerentes de um forno tipo caixa é fundamental para tomar uma decisão informada.

Processamento em Lotes por Design

O design fundamental "caixa" significa que esses fornos operam em lotes. Você carrega o material, executa um ciclo e o descarrega.

Isso os torna ideais para laboratórios e produção personalizada, mas inadequados para fabricação contínua de alto volume, onde um forno túnel ou de esteira seria necessário.

O Controle da Atmosfera Varia

Embora alguns modelos avançados ofereçam excelente controle de atmosfera com portas para gases inertes como argônio ou nitrogênio, este não é um recurso padrão.

Os modelos básicos operam com ar ambiente. Se o seu processo for sensível ao oxigênio, você deve garantir que seleciona um forno especificamente projetado com capacidade de purga de gás.

Velocidade de Aquecimento vs. Volume da Câmara

A "velocidade de aquecimento rápida" mencionada para fornos tipo caixa é relativa ao seu tamanho e classe. Eles são projetados para aquecer um volume isolado inteiro.

Embora eficientes, não aquecerão tão rapidamente quanto métodos mais direcionados, como aquecimento por indução ou a laser. Fornos maiores terão naturalmente tempos de aquecimento mais longos do que unidades de laboratório menores.

Fazendo a Escolha Certa para Sua Aplicação

Seu objetivo específico determinará quais características de um forno tipo caixa são mais importantes.

- Se o seu foco principal é pesquisa e desenvolvimento: Priorize uniformidade de temperatura superior e controles de programação avançados para resultados experimentais repetíveis.

- Se o seu foco principal é controle de qualidade ou produção em pequena escala: Enfatize confiabilidade, facilidade de operação e recursos de segurança para garantir produção consistente com treinamento mínimo do operador.

- Se o seu foco principal é processar materiais específicos: Verifique se a temperatura máxima do forno e o tipo de elemento de aquecimento são adequados para sua aplicação alvo, seja sinterização de cerâmicas, recozimento de metais ou fusão de vidro.

Em última análise, a seleção do forno tipo caixa certo vem da definição clara das suas necessidades de processo e da sua correspondência com as capacidades específicas do equipamento.

Tabela Resumo:

| Característica | Descrição |

|---|---|

| Controle Térmico Preciso | Ampla faixa de temperatura com alta precisão para perfis de aquecimento automatizados. |

| Uniformidade de Temperatura | Distribuição de calor uniforme em toda a câmara para resultados consistentes. |

| Operação Automatizada | Interfaces digitais amigáveis para fácil programação e redução de erros. |

| Processamento em Lotes | Ideal para laboratórios e produção personalizada, não para uso contínuo de alto volume. |

| Controle de Atmosfera | Disponível em modelos com purga de gás para processos sensíveis ao oxigênio. |

Pronto para aprimorar o processamento térmico do seu laboratório com um forno tipo caixa personalizado? Na KINTEK, aproveitamos P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD, é complementada por fortes capacidades de personalização profunda para atender precisamente às suas necessidades experimentais exclusivas. Seja para ciência de materiais, controle de qualidade ou fabricação especializada, entregamos equipamentos confiáveis e adaptados para resultados consistentes. Entre em contato hoje para discutir como podemos otimizar seus processos!

Guia Visual

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como é avaliada a estabilidade térmica dos compostos KBaBi? Descubra os limites precisos de DRX e Tratamento Térmico

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual é o papel crítico de um forno mufla de alta temperatura na conversão de biomassa em Fe-N-BC?

- Por que um forno mufla de alta temperatura é usado para o pré-aquecimento de pó de Ni-BN? Alcançar densidade de revestimento sem defeitos.

- Qual é a função de um forno mufla de alta temperatura na preparação de HZSM-5? Domine a Ativação Catalítica