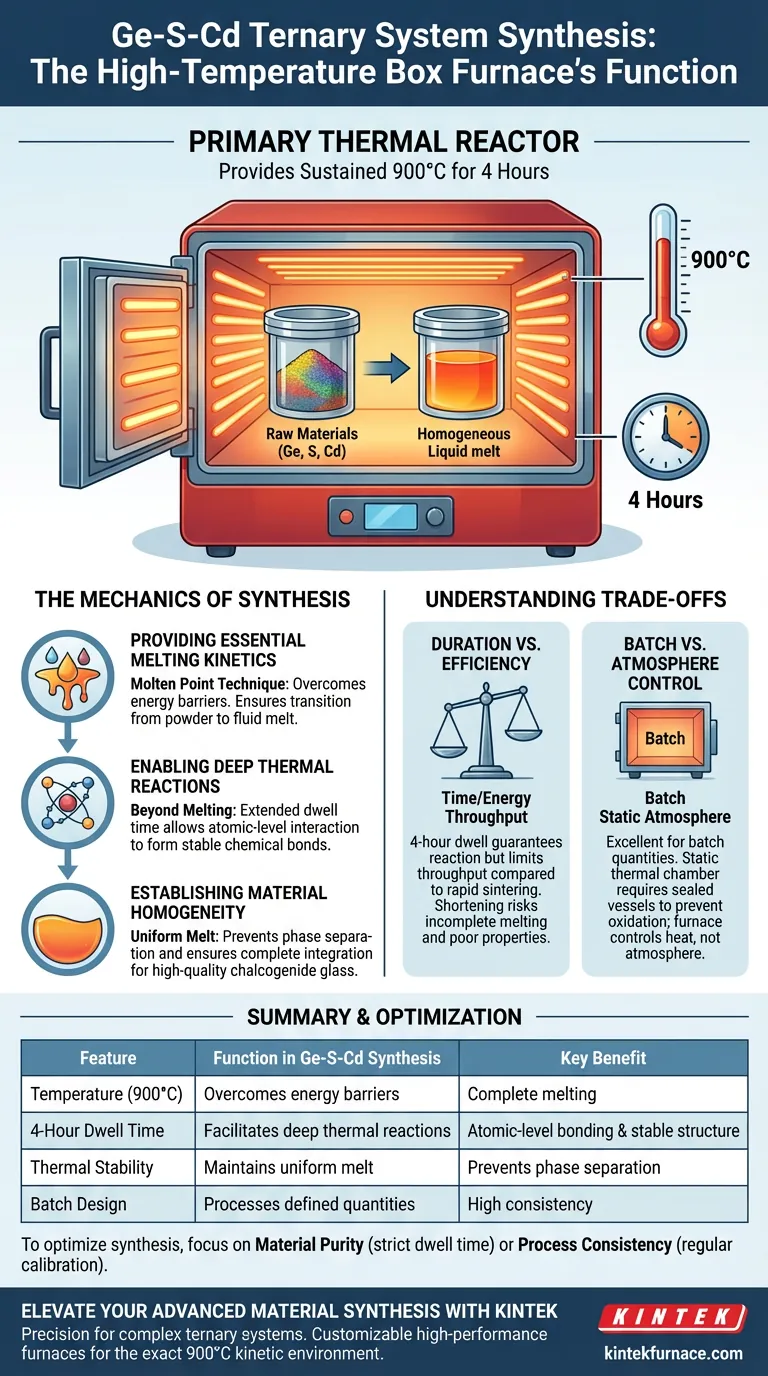

O forno de caixa de alta temperatura serve como o reator térmico primário para a síntese do sistema ternário Ge-S-Cd. Sua função específica é fornecer um ambiente sustentado de 900 graus Celsius por quatro horas, o que fornece a energia cinética necessária para que as matérias-primas derretam completamente e reajam quimicamente.

O forno não apenas aquece o material; ele cria um "ambiente de cinética de fusão" específico que permite que os elementos transitem de uma mistura sólida para um líquido homogêneo, possibilitando a ligação química estável essencial para lingotes de vidro de calcogeneto de alta qualidade.

A Mecânica da Síntese de Ge-S-Cd

Fornecendo Cinética de Fusão Essencial

A síntese do sistema Ge-S-Cd baseia-se na "técnica do ponto de fusão". O forno de caixa de alta temperatura é responsável por superar as barreiras de energia das matérias-primas sólidas.

Ao manter uma temperatura constante de 900°C, o forno garante que os componentes de Germânio, Enxofre e Cádmio atinjam seus respectivos pontos de fusão. Essa carga térmica é crítica para transicionar o estado físico da mistura de um pó ou agregado para uma fusão fluida.

Possibilitando Reações Térmicas Profundas

Além da fusão simples, o forno facilita interações químicas complexas. A duração estendida do ciclo de aquecimento é tão crítica quanto a própria temperatura.

Manter o sistema em temperatura por quatro horas permite "reações térmicas profundas". Esse tempo de permanência garante que os elementos não apenas se misturem fisicamente, mas interajam em nível atômico para formar ligações químicas estáveis.

Estabelecendo a Homogeneidade do Material

O objetivo final deste processo térmico é produzir um lingote de vidro de calcogeneto ternário de alta qualidade. O forno de caixa garante que a fusão se torne uniforme em toda a sua extensão.

Sem este ambiente sustentado de alta temperatura, o material resultante provavelmente sofreria separação de fases ou integração incompleta do Cádmio na matriz Ge-S.

Compreendendo os Compromissos

Duração do Processo vs. Eficiência

O tempo de permanência de quatro horas a 900°C representa um investimento significativo de energia e tempo. Embora garanta a reação completa, limita a produtividade do processo de fabricação em comparação com técnicas de sinterização rápida.

Encurtar este período para economizar energia arrisca a fusão incompleta. Isso geralmente resulta em fraca integridade estrutural ou propriedades ópticas ruins no lingote de vidro final.

Processamento em Lote vs. Controle de Atmosfera

Forno de caixa são tipicamente projetados para processamento em lote, tornando-os excelentes para preparar quantidades definidas de lingotes.

No entanto, ao contrário dos fornos tubulares que se destacam no controle preciso e de fluxo de atmosfera (como fluxos constantes de gás inerte), os fornos de caixa padrão funcionam como câmaras térmicas estáticas. Para a síntese de Ge-S-Cd, isso significa que a contenção da amostra (geralmente em recipientes selados) é crítica para evitar a oxidação, pois o próprio forno controla principalmente o calor, não a atmosfera química.

Otimizando Sua Estratégia de Síntese

Para garantir a preparação bem-sucedida de lingotes de Ge-S-Cd, aplique os seguintes princípios com base em seus objetivos específicos:

- Se seu foco principal for Pureza do Material: Cumpra rigorosamente o tempo de permanência de quatro horas para garantir que todos os componentes voláteis reajam completamente e que ligações estáveis sejam formadas.

- Se seu foco principal for Consistência do Processo: Calibre regularmente o forno para garantir que a câmara interna realmente atinja e mantenha 900°C sem flutuações significativas.

A síntese bem-sucedida depende não apenas de atingir altas temperaturas, mas de manter o ambiente cinético preciso necessário para ligações químicas estáveis.

Tabela Resumo:

| Característica | Função na Síntese de Ge-S-Cd | Benefício Chave |

|---|---|---|

| Temperatura (900°C) | Supera barreiras de energia para Ge, S e Cd | Fusão completa das matérias-primas |

| Tempo de Permanência de 4 Horas | Facilita reações térmicas profundas | Ligação em nível atômico e estrutura estável |

| Estabilidade Térmica | Mantém ambiente de fusão uniforme | Previne separação de fases em lingotes de vidro |

| Design em Lote | Processa quantidades definidas | Alta consistência para pesquisa de materiais |

Eleve Sua Síntese de Materiais Avançados com a KINTEK

A precisão é inegociável ao sintetizar sistemas ternários complexos como Ge-S-Cd. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos personalizáveis para fornecer o ambiente cinético exato de 900°C que sua pesquisa exige. Se você precisa de câmaras térmicas estáticas ou controle preciso de atmosfera, nossos fornos de laboratório de alta temperatura garantem homogeneidade do material e integridade estrutural superior.

Pronto para otimizar seu fluxo de trabalho de síntese? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Zainab Abd Al-hadi, Kareem A. Jasim. The Effect of Partial Substitution of Ge-S-Cd Alloys on the Density of Energy States. DOI: 10.30526/37.1.3314

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Como a porta do forno tipo caixa é fixada e qual recurso de segurança ela possui? Garantindo uma Operação Segura com um Design Robusto

- O que deve ser evitado ao manusear amostras em um forno mufla? Evite explosões e danos

- O que é um forno tipo mufla e quais são suas principais características? Descubra Soluções Versáteis de Aquecimento em Batelada

- Por que os fornos mufla não são adequados para aplicações de baixa temperatura? Descubra os Limites de Projeto para Altas Temperaturas

- Quais setores usam comumente fornos mufla para testes de alta temperatura? Ferramentas Essenciais para Ciência dos Materiais, Química e Mais

- Como um forno mufla facilita o estágio de calcinação na preparação do catalisador CuO/Al2O3? Otimizar Sítios Ativos

- Qual o papel de um forno mufla de laboratório na análise industrial de resíduos plásticos? Otimizando o Rendimento da Pirólise

- Quais são as principais aplicações dos fornos mufla na pesquisa de materiais? Desvende a precisão na síntese e análise