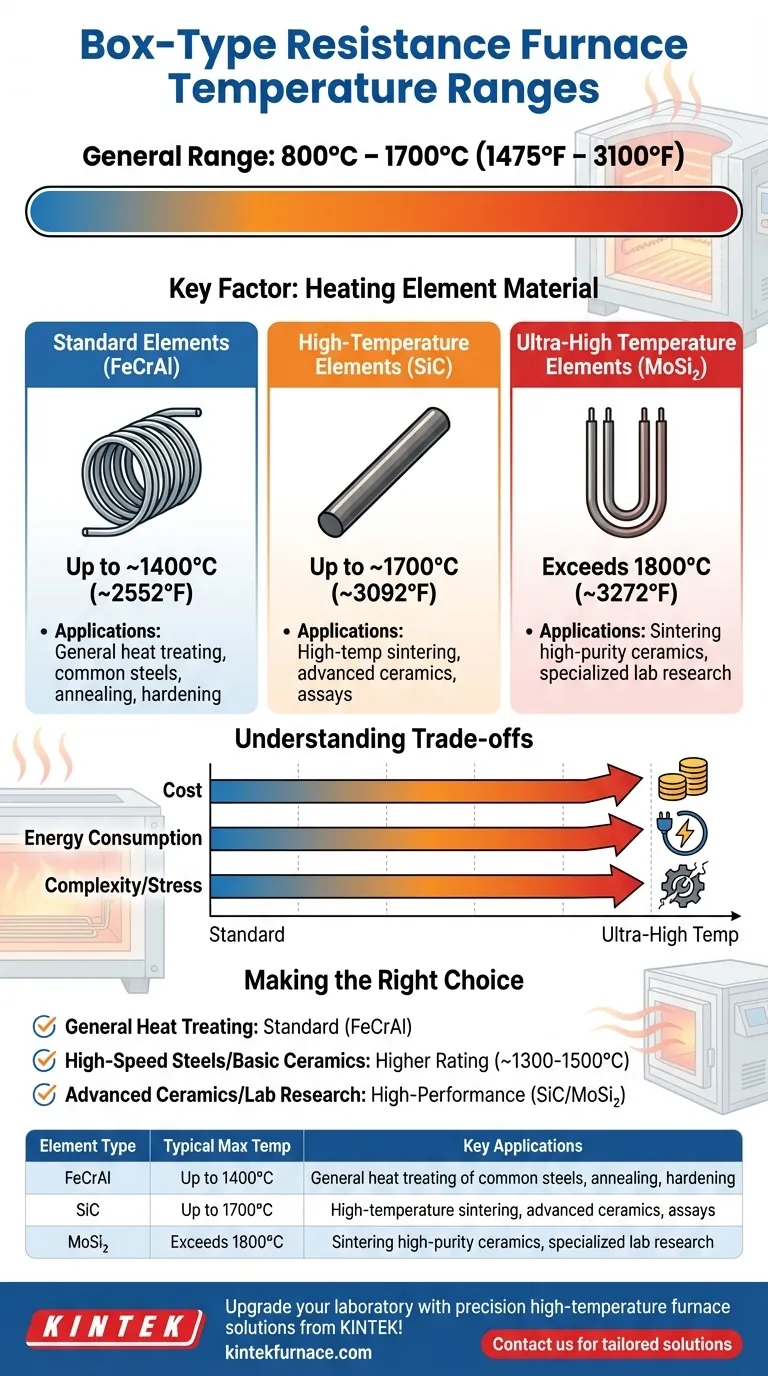

Como regra geral, a temperatura para o gás do forno em um forno de resistência tipo caixa varia tipicamente de 800°C a 1700°C (aproximadamente 1475°F a 3100°F). Essa ampla faixa existe porque a temperatura máxima alcançável não é um padrão único, mas é ditada pelos materiais específicos usados na construção do forno — o mais importante, os elementos de aquecimento.

A temperatura máxima de um forno tipo caixa é uma função direta da tecnologia de seu elemento de aquecimento. Fornos padrão que utilizam ligas de ferro-cromo-alumínio operam tipicamente até 1400°C, enquanto modelos especializados com elementos avançados como Carboneto de Silício ou Dissiliceto de Molibdênio são necessários para atingir 1700°C ou mais.

O que dita a temperatura do forno

A categoria "forno tipo caixa" abrange uma ampla gama de equipamentos. O principal diferenciador que determina a faixa de temperatura operacional é o material usado para os elementos de aquecimento de resistência elétrica.

O papel central do elemento de aquecimento

Os elementos de aquecimento são os componentes que convertem energia elétrica em calor. Suas propriedades químicas e físicas impõem um limite rígido à temperatura máxima de operação segura do forno.

Elementos padrão (até ~1400°C)

A maioria dos fornos tipo caixa comuns e econômicos utiliza elementos de aquecimento feitos de ligas de ferro-cromo-alumínio (FeCrAl), frequentemente conhecidas pelo nome comercial Kanthal.

Esses elementos robustos são ideais para uma ampla variedade de processos de tratamento térmico. Sua temperatura máxima de operação típica é de cerca de 1300°C a 1400°C, alinhando-se com a extremidade inferior da faixa geral de temperatura.

Elementos de alta temperatura (até ~1700°C)

Para atingir temperaturas além dos limites do FeCrAl, os fornos devem usar materiais mais avançados. O próximo nível comumente utiliza elementos de aquecimento de Carboneto de Silício (SiC).

Esses elementos permitem que os fornos operem de forma confiável na faixa de 1400°C a 1700°C, tornando-os necessários para sinterização de alta temperatura, certos ensaios e processamento de materiais avançados.

Elementos de temperatura ultra-alta (>1700°C)

Para as aplicações mais exigentes, como sinterização de cerâmicas de alta pureza ou pesquisa laboratorial especializada, os fornos empregam elementos de Dissiliceto de Molibdênio (MoSi2). Estes podem operar em temperaturas superiores a 1800°C.

Entendendo as compensações

Selecionar um forno com base na temperatura envolve equilibrar capacidade com custo e complexidade operacional. Uma classificação de temperatura mais alta nem sempre é melhor.

Custo vs. Capacidade

Há um aumento direto e significativo no preço à medida que se avança na capacidade de temperatura. Um forno com elementos de SiC capaz de 1700°C será substancialmente mais caro do que um forno padrão de FeCrAl que atinge no máximo 1300°C devido ao custo dos elementos e ao isolamento de alta qualidade necessário.

Vida útil e durabilidade do elemento

Temperaturas mais altas inerentemente colocam mais estresse em todos os componentes do forno. Elementos avançados como SiC e MoSi2 são mais quebradiços e menos resistentes ao choque térmico do que as ligas de FeCrAl. Sua vida útil pode ser mais curta, especialmente se as condições do processo não forem cuidadosamente controladas.

Consumo de energia

A energia necessária para atingir e manter uma temperatura definida aumenta exponencialmente. Manter um forno a 1600°C consome muito mais energia do que mantê-lo a 1100°C, o que leva a custos operacionais significativamente mais altos.

Fazendo a escolha certa para o seu objetivo

Baseie sua decisão nos requisitos específicos do seu processo, não em atingir a temperatura mais alta possível.

- Se o seu foco principal é o tratamento térmico geral de aços comuns (recozimento, endurecimento, têmpera): Um forno padrão com temperatura máxima entre 1200°C e 1400°C é suficiente e a escolha mais econômica.

- Se o seu foco principal é trabalhar com aços rápidos ou processamento básico de cerâmica: Provavelmente você precisará de um forno com uma classificação mais alta, capaz de atingir pelo menos 1300°C a 1500°C.

- Se o seu foco principal é a sinterização de cerâmicas avançadas ou pesquisa laboratorial de alta temperatura: Você deve investir em um forno de alto desempenho com elementos de SiC ou MoSi2 projetados para operar consistentemente a 1700°C ou mais.

Em última análise, combinar a tecnologia do elemento de aquecimento do forno com sua aplicação específica garante que você tenha a capacidade certa sem investir excessivamente em capacidade desnecessária.

Tabela resumo:

| Tipo de elemento de aquecimento | Temperatura máxima típica | Aplicações chave |

|---|---|---|

| FeCrAl (Ferro-Cromo-Alumínio) | Até 1400°C | Tratamento térmico geral de aços comuns, recozimento, endurecimento |

| SiC (Carboneto de Silício) | Até 1700°C | Sinterização de alta temperatura, cerâmicas avançadas, ensaios |

| MoSi2 (Dissiliceto de Molibdênio) | Excede 1800°C | Sinterização de cerâmicas de alta pureza, pesquisa laboratorial especializada |

Atualize seu laboratório com soluções precisas de fornos de alta temperatura da KINTEK! Aproveitando P&D excepcional e fabricação interna, fornecemos fornos avançados como Mufla, Tubo, Rotativo, Vácuo & Atmosfera e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendamos aos seus requisitos experimentais exclusivos, aumentando a eficiência e o desempenho. Entre em contato conosco hoje para discutir como nossas soluções de fornos sob medida podem beneficiar suas aplicações específicas!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

As pessoas também perguntam

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Quais recursos de segurança e confiabilidade são incorporados em um forno tubular vertical? Garantindo processamento seguro e consistente em altas temperaturas

- Como um Forno de Tubo Vertical é usado para estudos de ignição de poeira de combustível? Modelo de Combustão Industrial com Precisão

- Que melhorias recentes foram feitas nos fornos tubulares de laboratório? Desbloqueie Precisão, Automação e Segurança