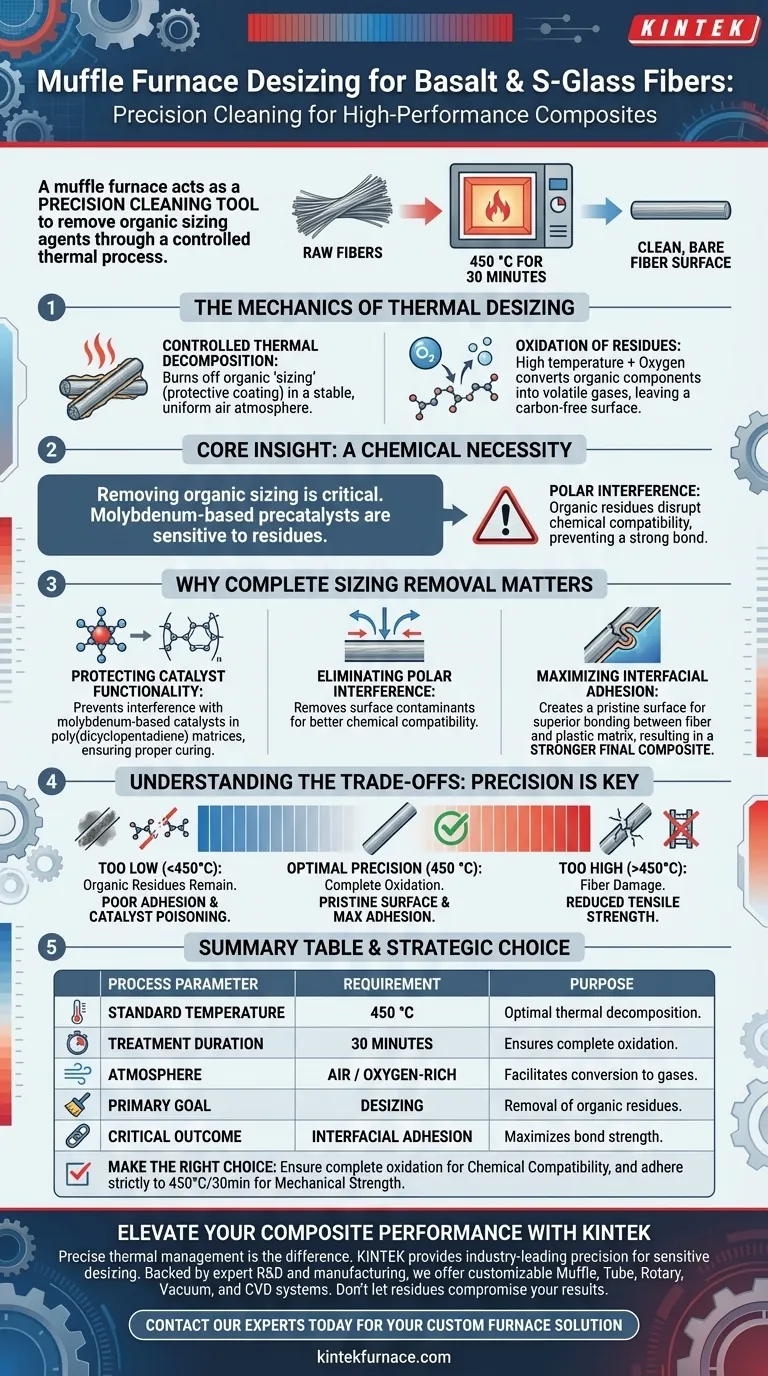

Um forno mufla atua como uma ferramenta de limpeza de precisão usada para remover agentes de engomagem orgânicos das fibras de basalto ou S-glass através de um processo térmico controlado. Ao submeter as fibras a um ambiente de ar de alta temperatura — especificamente em torno de 450 °C por 30 minutos — o forno garante a decomposição térmica completa e a oxidação dos revestimentos carbonáceos aplicados durante a fabricação da fibra.

Insight Principal: A remoção da engomagem orgânica não é meramente uma etapa de limpeza; é uma necessidade química. Os pré-catalisadores à base de molibdênio usados em matrizes compósitas específicas são altamente sensíveis a resíduos orgânicos, e a falha em removê-los causa interferência polar que compromete a integridade estrutural do material final.

A Mecânica da Desengomagem Térmica

Decomposição Térmica Controlada

O forno mufla fornece um ambiente estável e uniforme essencial para a desengomagem térmica. Este processo queima a "engomagem" orgânica (um revestimento protetor aplicado durante a produção da fibra) expondo-a a calor consistente em atmosfera de ar.

Oxidação de Resíduos

A combinação de alta temperatura e oxigênio facilita a oxidação completa dos componentes orgânicos. Isso transforma o revestimento em gases voláteis, deixando para trás uma superfície de fibra limpa e nua, livre de contaminantes carbonáceos.

Por Que a Remoção Completa da Engomagem Importa

Protegendo a Funcionalidade do Catalisador

Em preparações compósitas específicas envolvendo uma matriz de poli(diciclopentadieno), a reação química depende de pré-catalisadores à base de molibdênio.

Esses catalisadores são quimicamente sensíveis aos agentes de engomagem orgânicos encontrados nas fibras cruas. Se a engomagem permanecer intacta, ela interfere na operação do catalisador, inibindo o processo de cura.

Eliminando Interferência Polar

Resíduos orgânicos na superfície da fibra podem criar interferência polar. Esse fenômeno perturba a compatibilidade química entre a fibra e o sistema de resina, impedindo a formação de uma ligação forte.

Maximizando a Adesão Interfacial

A resistência mecânica de um compósito depende fortemente da interface — o ponto onde a fibra encontra a matriz plástica. Ao usar um forno mufla para criar uma superfície imaculada, você melhora significativamente a adesão interfacial entre as fibras de basalto ou S-glass e a matriz, resultando em um compósito final mais forte.

Entendendo os Trade-offs

A Importância da Precisão da Temperatura

Embora o calor seja o agente de limpeza, a precisão é o mecanismo de segurança. Um forno mufla é necessário porque oferece controle exato de temperatura.

Riscos de Aquecimento Inadequado

Se a temperatura for muito baixa ou o tempo muito curto, resíduos orgânicos permanecem, levando à má adesão e envenenamento do catalisador. Inversamente, exceder significativamente o limite padrão de 450 °C arrisca danificar a estrutura física das próprias fibras de vidro, reduzindo sua resistência à tração antes mesmo de serem moldadas.

Fazendo a Escolha Certa Para Seu Objetivo

Para garantir compósitos de alto desempenho, aplique o processo de desengomagem com base em seus requisitos químicos específicos:

- Se o seu foco principal é Compatibilidade Química: Garanta a oxidação completa dos orgânicos para evitar o envenenamento de pré-catalisadores à base de molibdênio.

- Se o seu foco principal é Resistência Mecânica: Siga rigorosamente o parâmetro de 450 °C / 30 minutos para maximizar a adesão interfacial sem degradar termicamente a fibra.

O desempenho confiável do compósito começa com uma interface imaculada, alcançável apenas através de gerenciamento térmico preciso.

Tabela Resumo:

| Parâmetro do Processo | Requisito | Propósito |

|---|---|---|

| Temperatura Padrão | 450 °C | Decomposição térmica ideal sem danos à fibra |

| Duração do Tratamento | 30 Minutos | Garante a oxidação completa dos revestimentos carbonáceos |

| Atmosfera | Ar / Rico em Oxigênio | Facilita a conversão da engomagem em gases voláteis |

| Objetivo Principal | Desengomagem | Remoção de resíduos orgânicos para prevenir interferência polar |

| Resultado Crítico | Adesão Interfacial | Maximiza a força de ligação entre a fibra e a matriz |

Eleve o Desempenho do Seu Compósito com a KINTEK

Gerenciamento térmico preciso é a diferença entre um material comprometido e um compósito de alto desempenho. A KINTEK fornece a precisão líder na indústria necessária para tratamentos de desengomagem sensíveis. Apoiados por P&D e fabricação de ponta, oferecemos uma gama abrangente de sistemas Mufla, Tubulares, Rotativos, a Vácuo e CVD, todos totalmente personalizáveis às suas necessidades específicas de laboratório ou industriais.

Não deixe que resíduos orgânicos comprometam a funcionalidade do seu catalisador ou a adesão interfacial. Faça parceria com a KINTEK para garantir que suas fibras de basalto e S-glass sejam processadas com a estabilidade de temperatura exata que sua pesquisa exige.

Guia Visual

Referências

- Benjamin R. Kordes, Michael R. Buchmeiser. Ring‐Opening Metathesis Polymerization‐Derived Poly(dicyclopentadiene)/Fiber Composites Using Latent Pre‐Catalysts. DOI: 10.1002/mame.202300367

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual o papel de um forno mufla na preparação de eletrodos catalíticos Cu-MnOx/GF? | Guia de Síntese Aprimorada

- Quais são alguns 'Mandamentos' importantes ao operar um forno mufla? Garanta Segurança e Eficiência no seu Laboratório

- Quais são as aplicações dos fornos mufla na indústria de fabricação e pesquisa de baterias? Desbloqueie a Precisão para a Inovação de Baterias

- Qual o papel de um forno mufla no pós-tratamento de fotoanodos de Fe2O3? Otimizar a Transformação de Fase da Hematita

- Quais condições um forno mufla fornece para avaliar a estabilidade de oxidação de mantas de fibra HfOC/SiOC?

- Quais são algumas especificações técnicas de fornos mufla avançados? Desbloqueie Precisão e Eficiência no Seu Laboratório

- Qual é a importância de um forno mufla de alta temperatura na modificação de pó de CaO? Desbloqueie a Cristalinidade Precisa

- Qual é o objetivo da porta na parte traseira da câmara de um forno mufla? Desbloqueie o Controle de Precisão para o Seu Laboratório