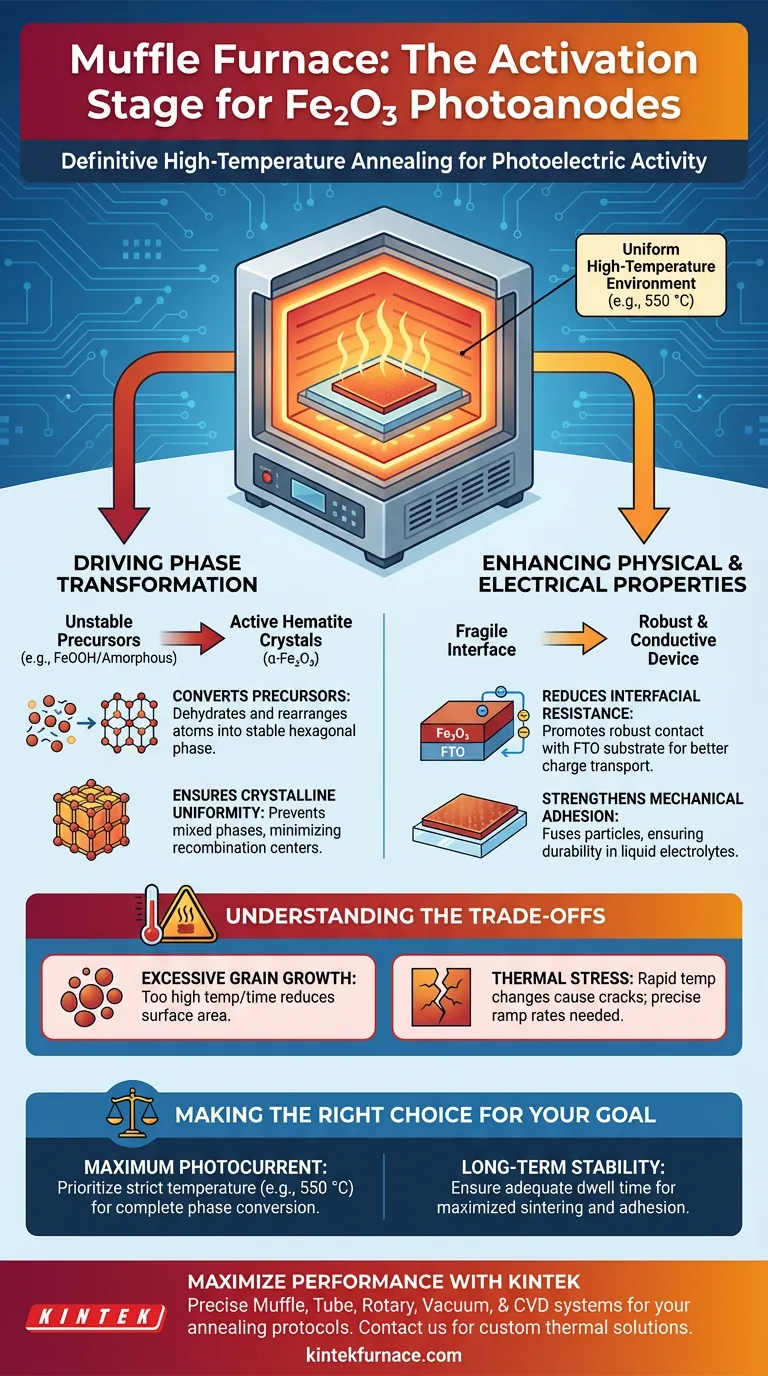

O forno mufla atua como o estágio definitivo de ativação para fotoanodos de Fe$_2$O$_3$. No pós-tratamento de amostras cultivadas hidrotermicamente, ele executa duas funções críticas: converter precursores instáveis em cristais de hematita fotoeletricamente ativos e fundir fisicamente o material ao substrato. Sem este recozimento preciso em alta temperatura, o fotoanodo careceria da estrutura cristalina e da conectividade elétrica necessárias para funcionar.

Ponto Principal O forno mufla fornece um ambiente uniforme de alta temperatura (tipicamente 550 °C) essencial para o recozimento em ar. Este processo impulsiona a transformação de fase do ferro amorfo especificamente em hematita de fase hexagonal ($\alpha$-Fe$_2$O$_3$), ao mesmo tempo minimizando a resistência interfacial para garantir o transporte eficiente de carga.

Impulsionando a Transformação de Fase

O papel químico principal do forno mufla é alterar a estrutura fundamental do material.

Conversão de Precursores em Material Ativo

O crescimento hidrotérmico frequentemente deixa o material em um estado amorfo ou intermediário (como FeOOH). O forno mufla fornece a energia térmica necessária para desidratar esses precursores e rearranjar os átomos na hematita de fase hexagonal estável ($\alpha$-Fe$_2$O$_3$). Esta fase cristalina específica é necessária para que o material exiba fotoatividade.

Garantindo a Uniformidade Cristalina

A consistência é vital para o desempenho do semicondutor. O forno cria um campo térmico uniforme, garantindo que o processo de cristalização ocorra uniformemente em toda a amostra. Isso evita a formação de fases mistas que poderiam atuar como centros de recombinação e diminuir a eficiência.

Melhorando as Propriedades Físicas e Elétricas

Além das mudanças químicas, o tratamento térmico melhora significativamente a interface física do dispositivo.

Redução da Resistência Interfacial

O forno promove a formação de um contato elétrico robusto entre a camada de Fe$_2$O$_3$ fotoativa e o substrato de Óxido de Estanho Dopado com Flúor (FTO). Esta sinterização em alta temperatura reduz a barreira ao fluxo de elétrons, facilitando uma melhor extração de carga.

Fortalecimento da Aderência Mecânica

Filmes não recozidos são frequentemente frágeis e propensos à delaminação. O tratamento térmico funde as nanopartículas em uma rede coesa e as liga firmemente ao vidro condutor. Isso garante a durabilidade mecânica necessária para o dispositivo operar em eletrólitos líquidos.

Compreendendo os Compromissos

Embora necessário, o uso de um forno mufla envolve variáveis precisas que podem impactar negativamente a amostra se mal gerenciadas.

O Risco de Crescimento Excessivo de Grãos

O controle de temperatura não se trata apenas de atingir um alvo; trata-se de limites. Se a temperatura for muito alta ou mantida por muito tempo, as nanopartículas podem se fundir excessivamente, levando à redução da área superficial e menor atividade catalítica.

Estresse Térmico e Danos Estruturais

Flutuações rápidas de temperatura podem causar rachaduras no filme ou no substrato. Taxas de rampa precisas (por exemplo, 10 °C/min) são frequentemente empregadas para evitar choque térmico, garantindo que a morfologia das nanoestruturas permaneça intacta durante a transição.

Fazendo a Escolha Certa para o Seu Objetivo

Os parâmetros específicos do seu tratamento em forno mufla devem ser ajustados com base na sua métrica de desempenho primária.

- Se o seu foco principal é a fotocorrente máxima: Priorize um protocolo de temperatura rigoroso (geralmente em torno de 550 °C) para garantir a conversão completa para a fase $\alpha$-Fe$_2$O$_3$ sem induzir crescimento excessivo de grãos.

- Se o seu foco principal é a estabilidade a longo prazo: Garanta tempo de permanência adequado para maximizar o efeito de sinterização, reforçando a adesão entre a camada de hematita e o substrato FTO.

Dominar o perfil de recozimento é tão crítico quanto a própria síntese; ele transforma um revestimento químico bruto em um dispositivo semicondutor funcional.

Tabela Resumo:

| Função do Processo | Impacto nos Fotoanodos de Fe2O3 | Benefício de Desempenho Chave |

|---|---|---|

| Transformação de Fase | Converte FeOOH/ferro amorfo em $\alpha$-Fe$_2$O$_3$ | Permite fotoatividade e cristalinidade |

| Sinterização Térmica | Reduz a resistência interfacial com o substrato FTO | Melhora o transporte e a extração de carga |

| Aquecimento Uniforme | Garante o crescimento cristalino consistente em toda a amostra | Minimiza centros de recombinação |

| Fusão Mecânica | Liga firmemente as nanopartículas ao vidro condutor | Melhora a durabilidade em eletrólitos líquidos |

Maximize o Desempenho do Seu Material com a KINTEK

O controle preciso da temperatura é a diferença entre um revestimento amorfo e um semicondutor de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas de alta precisão de Forno Mufla, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para seus protocolos de recozimento específicos.

Esteja você otimizando a transformação de fase da hematita ou escalando pesquisas de laboratório, nossos fornos de alta temperatura avançados fornecem a uniformidade e a precisão de taxa de rampa que seus materiais exigem. Entre em contato com nossos especialistas hoje mesmo para encontrar sua solução térmica personalizada.

Guia Visual

Referências

- S-Doped FeOOH Layers as Efficient Hole Transport Channels for the Enhanced Photoelectrochemical Performance of Fe2O3. DOI: 10.3390/nano15100767

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Quais são os benefícios dos fornos mufla em comparação com os fornos tubulares? Escolha o Forno Certo para o Seu Laboratório

- Como calibrar um forno mufla? Garanta um Controle de Temperatura Preciso para o Seu Laboratório

- Como o forno mufla é embalado para envio? Garantindo a Entrega Segura do seu Equipamento de Laboratório

- Como funciona o sistema de controle de temperatura em um forno mufla? Garanta Aquecimento Preciso para o Seu Laboratório

- Que medidas de segurança devem ser tomadas ao manusear termopares em um forno mufla? Dicas Essenciais para uma Operação Segura

- Quais são as aplicações dos fornos mufla? Essencial para o Processamento de Materiais a Altas Temperaturas

- Como um Forno Mufla de Alta Temperatura facilita a conversão de precursores em NiCo2O4 do tipo espinélio?

- Qual é a função de um forno mufla no pré-tratamento do carvão ativado esférico? Otimizar a Química da Superfície