Em essência, você calibra um forno mufla comparando sua temperatura exibida com a temperatura interna real, medida usando um sistema de termômetro independente e calibrado. Você então usa a diferença, ou "erro", para ajustar as configurações do controlador do forno ou criar um gráfico de correção. Este processo garante que seu forno atinja a temperatura exata necessária para resultados precisos e repetíveis.

O princípio central da calibração não é apenas definir uma temperatura, mas verificá-la. Você está usando um dispositivo de medição externo confiável para confirmar que a temperatura mostrada no visor do seu forno reflete com precisão as condições térmicas reais dentro da câmara.

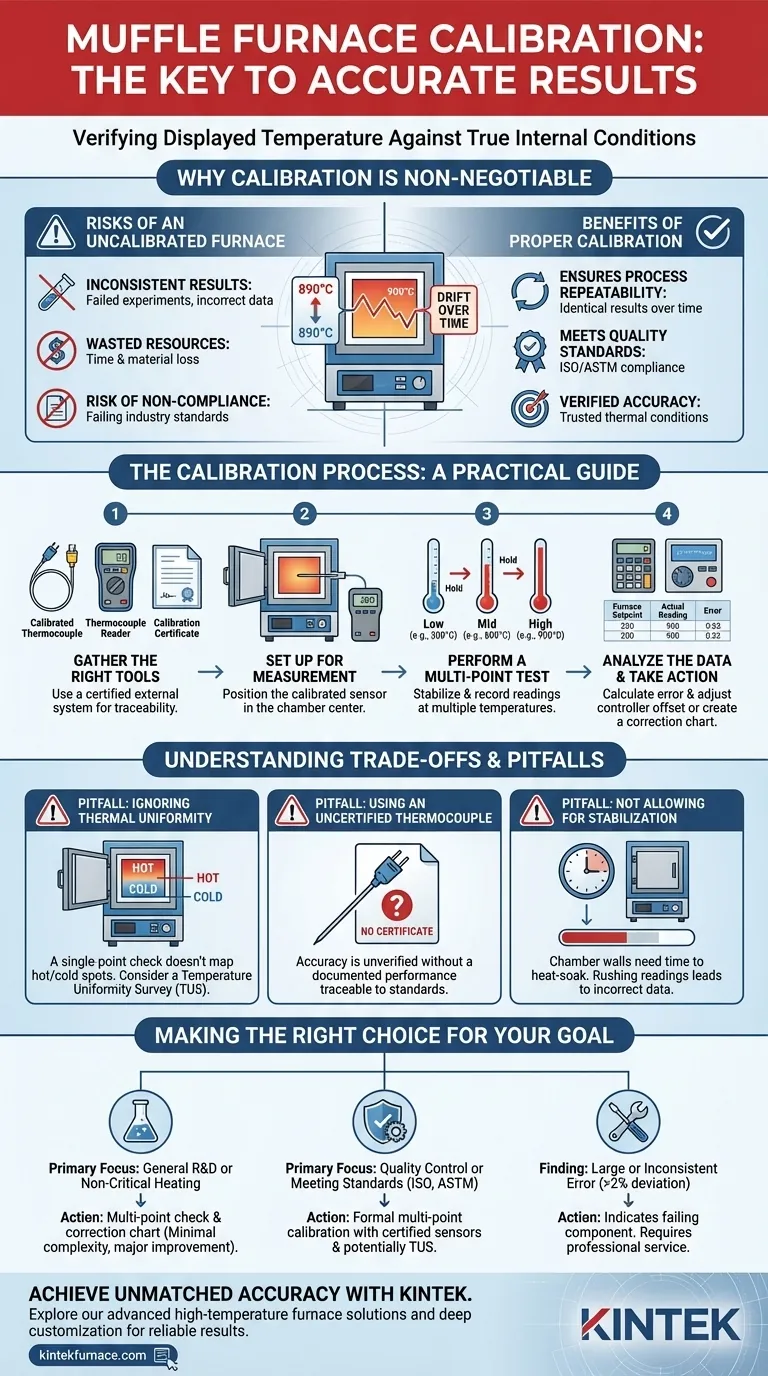

Por Que a Calibração do Forno é Inegociável

Um forno mufla é um instrumento de precisão, mas sua exatidão pode variar com o tempo devido ao envelhecimento de componentes como o termopar interno ou a eletrônica do controlador. Confiar em uma exibição de temperatura não verificada é um risco significativo.

O Custo de um Forno Não Calibrado

Um forno impreciso leva a resultados inconsistentes. Isso pode significar experimentos fracassados, materiais que não atendem às especificações ou dados incorretos para pesquisa, desperdiçando tempo e recursos.

Atendendo aos Padrões de Qualidade e da Indústria

Para muitas indústrias, incluindo aeroespacial, médica e de manufatura, a precisão da temperatura não é opcional. Processos regidos por padrões como ISO ou ASTM exigem prova documentada de que o equipamento utilizado está calibrado e preciso.

Garantindo a Repetibilidade do Processo

A calibração é a única maneira de garantir que um processo executado a 900°C hoje seja idêntico a um executado a 900°C seis meses depois. Essa repetibilidade é a base de um trabalho científico e industrial confiável.

O Processo de Calibração: Um Guia Prático

A calibração envolve comparar a leitura do seu forno com um padrão conhecido e rastreável. Aqui estão os equipamentos e o processo necessários.

Etapa 1: Reúna as Ferramentas Certas

O sensor embutido do seu forno é a Unidade Sob Teste (UUT). Para testá-lo, você precisa de um sistema de medição separado e confiável. Isso geralmente consiste em:

- Um Termopar Calibrado: Este é um sensor de alta temperatura (frequentemente Tipo K, S ou R) que foi calibrado profissionalmente em relação a padrões conhecidos. Ele deve vir com um certificado de calibração que mostre seu erro em várias temperaturas. Usar um termopar não calibrado para realizar uma calibração é inútil.

- Um Leitor de Termopar ou Datalogger: Este é um medidor digital de alta precisão no qual o termopar calibrado é conectado. Ele exibe a temperatura medida pelo sensor externo.

Etapa 2: Prepare para a Medição

Posicione a ponta do termopar calibrado dentro da câmara do forno. Idealmente, ele deve estar no centro geométrico da câmara ou no local específico onde suas amostras serão colocadas.

Feche cuidadosamente a porta do forno, permitindo que o fio do termopar passe pela abertura com o mínimo de folga. Algumas portas de forno têm uma pequena abertura para este fim.

Etapa 3: Realize um Teste de Múltiplos Pontos

Uma verificação de ponto único é boa, mas uma calibração de múltiplos pontos em sua faixa operacional típica é muito melhor.

- Defina uma Temperatura Baixa: Defina o controlador do forno para o seu primeiro ponto de teste (por exemplo, 300°C).

- Aguarde a Estabilização: Permita que o forno aqueça e estabilize. Isso é fundamental. Espere até que o visor do forno e seu leitor externo mantenham uma temperatura estável por pelo menos 15 a 20 minutos.

- Registre Ambas as Leituras: Anote a temperatura do visor do forno e a temperatura do seu leitor externo calibrado.

- Repita em Outras Temperaturas: Repita este processo para temperaturas de faixa média e alta que você usa normalmente (por exemplo, 600°C e 900°C).

Etapa 4: Analise os Dados e Tome Medidas

Você agora tem um conjunto de dados comparando o ponto de ajuste com a temperatura real.

- Calcule o Erro: Para cada ponto de teste, o erro é

(Temperatura Real do Leitor) - (Temperatura de Exibição do Forno). - Ajuste o Deslocamento do Controlador: Muitos controladores digitais modernos têm um parâmetro de calibração ou deslocamento em seu menu de configurações. Se o seu forno estiver lendo baixo em 8°C, você pode inserir um deslocamento para corrigir a exibição. Consulte o manual do seu forno para obter instruções sobre isso.

- Crie um Gráfico de Correção: Se o controlador não puder ser ajustado, crie um gráfico simples. Este gráfico informará qual temperatura definir no forno para atingir uma temperatura real desejada. Por exemplo: "Para atingir 900°C, defina o forno para 908°C."

Entendendo as Compensações e Armadilhas

A calibração adequada requer atenção aos detalhes. Evitar esses erros comuns é essencial para um resultado significativo.

Armadilha: Ignorar a Uniformidade Térmica

A temperatura no centro do forno pode ser diferente da temperatura nos cantos. Uma calibração de ponto único informa a precisão naquele local. Uma Pesquisa de Uniformidade de Temperatura (TUS) mais avançada envolve a colocação de múltiplos termopares por toda a câmara para mapear esses pontos quentes e frios.

Armadilha: Usar um Termopar Não Certificado

Usar um termopar novo, mas não calibrado, para esta tarefa não oferece garantia de precisão. Todo o princípio se baseia em comparar seu forno com um sensor com desempenho conhecido e documentado, rastreável a padrões nacionais.

Armadilha: Não Permitir a Estabilização (Tempo de Imersão)

Fornos, especialmente os grandes, têm massa térmica significativa. A temperatura do ar pode atingir o ponto de ajuste rapidamente, mas as paredes e o isolamento da câmara demoram muito mais para ficarem totalmente aquecidos e estáveis. A pressa nas leituras levará a dados incorretos.

Fazendo a Escolha Certa para o Seu Objetivo

Sua estratégia de calibração depende dos seus requisitos de precisão.

- Se seu foco principal for P&D geral ou aquecimento não crítico: Realizar uma verificação de ponto único ou múltiplo e criar um gráfico de correção proporciona uma grande melhoria na precisão com complexidade mínima.

- Se seu foco principal for controle de qualidade ou atendimento a padrões da indústria (ISO, ASTM): É necessária uma calibração formal de múltiplos pontos realizada com um termopar certificado, e uma Pesquisa de Uniformidade de Temperatura completa pode ser necessária.

- Se você encontrar um erro grande ou inconsistente: Um desvio significativo (por exemplo, >2% do ponto de ajuste) ou um erro não linear pode indicar um controlador com falha ou um termopar interno degradado, o que requer serviço profissional.

Ao dedicar tempo para calibrar seu forno, você assume o controle direto da precisão e repetibilidade de seus processos térmicos.

Tabela de Resumo:

| Etapa de Calibração | Ação Principal | Por Que É Importante |

|---|---|---|

| 1. Reunir Ferramentas | Use um termopar calibrado e leitor com certificado. | Garante que a medição seja rastreável a um padrão conhecido. |

| 2. Configurar | Posicione o termopar no centro geométrico da câmara. | Mede a temperatura onde suas amostras estarão. |

| 3. Teste de Múltiplos Pontos | Teste em temperaturas baixas, médias e altas após a estabilização. | Verifica a precisão em toda a sua faixa operacional. |

| 4. Analisar e Agir | Calcule o erro e ajuste o deslocamento do controlador ou crie um gráfico de correção. | Corrige a exibição do forno para refletir a temperatura real. |

Alcance Precisão Inigualável no Processamento Térmico com a KINTEK

A calibração é fundamental para resultados confiáveis, mas começa com um forno projetado com precisão. Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a diversos laboratórios soluções avançadas de fornos de alta temperatura.

Nossa linha de produtos — incluindo Fornos Mufla, Tubo, Rotativo, Vácuo e Atmosfera, e Sistemas CVD/PECVD — é construída para precisão e durabilidade. Juntamente com nossa forte capacidade de personalização profunda, podemos projetar precisamente uma solução para atender aos seus requisitos experimentais exclusivos, garantindo desempenho consistente e simplificando seu processo de calibração.

Pare de arriscar resultados inconsistentes. Vamos discutir como um forno KINTEK pode aprimorar as capacidades e a confiabilidade do seu laboratório.

Contate nossos especialistas hoje para uma consulta personalizada

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Que papel desempenha um forno mufla na preparação de materiais de suporte de MgO? Ativação Mestra de Catalisadores

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica