Em sua essência, os fornos mufla são usados para qualquer processo que exija aquecimento em alta temperatura em um ambiente controlado. Suas principais aplicações se enquadram em três categorias principais: realizar análises químicas como calcinação, executar tratamentos térmicos metalúrgicos para alterar as propriedades dos materiais e fabricar materiais como cerâmicas, vidro e peças metálicas sinterizadas.

O valor único de um forno mufla vem de seu design, que separa o material que está sendo aquecido dos elementos de aquecimento e de quaisquer subprodutos da combustão. Isso cria um ambiente térmico limpo e precisamente controlado, tornando-o uma ferramenta indispensável para processos onde a pureza da amostra e resultados previsíveis são críticos.

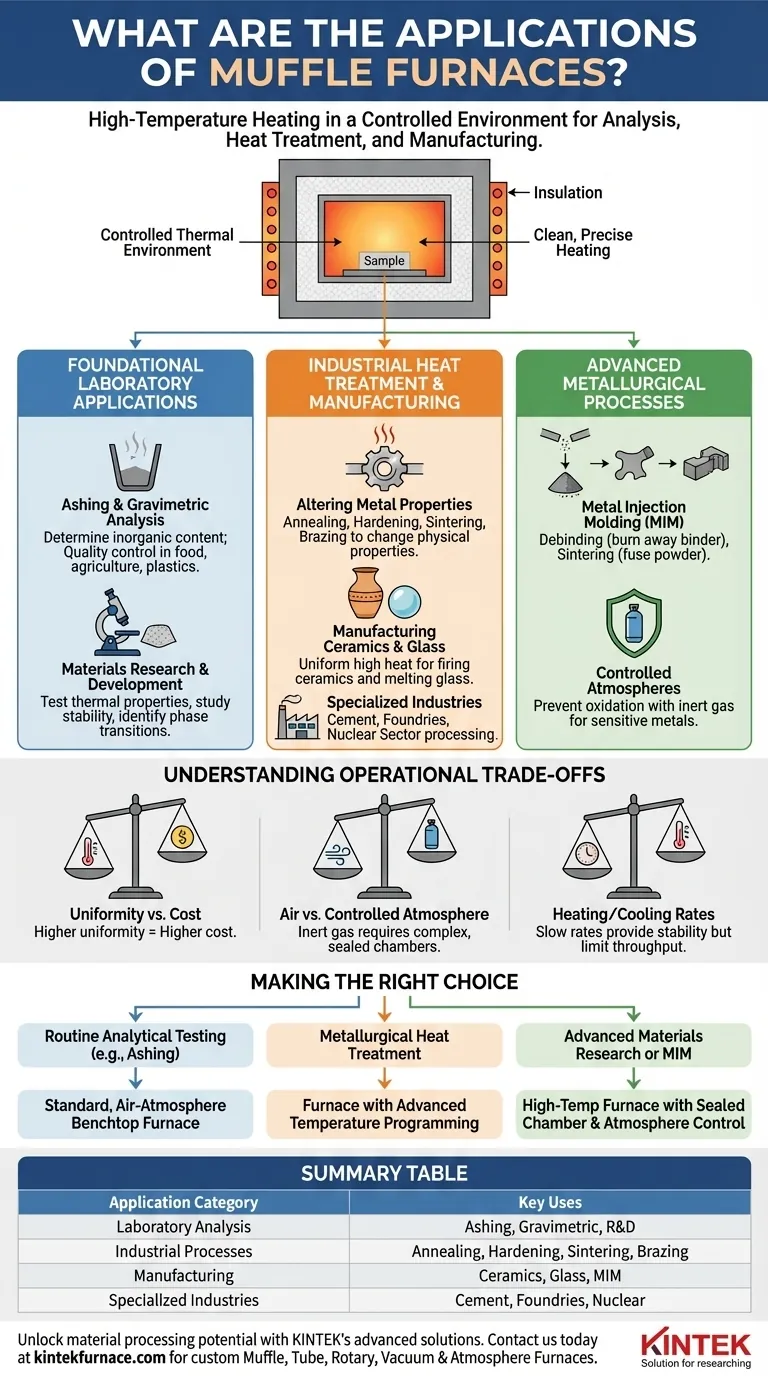

Aplicações Fundamentais em Laboratório

O uso mais comum para fornos mufla é em laboratórios analíticos e de pesquisa, onde a integridade da amostra é primordial.

Calcinação e Análise Gravimétrica

Calcinação é um processo usado para determinar o conteúdo inorgânico e não combustível de uma amostra. O forno aquece o material a uma alta temperatura, queimando completamente toda a matéria orgânica e deixando apenas as cinzas (resíduo inorgânico) para pesagem e análise.

Este é um passo fundamental de controle de qualidade em indústrias que vão desde a ciência de alimentos e agricultura até plásticos e petróleo.

Pesquisa e Desenvolvimento de Materiais

Pesquisadores usam fornos mufla para testar as propriedades térmicas dos materiais. Ao submeter amostras a ciclos de temperatura precisos, eles podem estudar a estabilidade térmica, identificar pontos de transição de fase e simular condições de operação em alta temperatura.

Isso é crucial para o desenvolvimento de novas ligas, polímeros, compósitos e cerâmicas com características de desempenho específicas.

Tratamento Térmico Industrial e Fabricação

Em ambientes industriais, os fornos mufla são ferramentas essenciais para modificar e criar materiais em maior escala.

Alterando Propriedades Metálicas

O tratamento térmico altera as propriedades físicas e mecânicas dos metais. O ambiente controlado de um forno mufla é ideal para processos como:

- Recozimento: Suavizar um metal para melhorar a ductilidade e reduzir as tensões internas.

- Endurecimento: Aquecer e resfriar rapidamente um metal para aumentar sua dureza e resistência.

- Sinterização: Fundir pós metálicos abaixo de seu ponto de fusão para criar peças sólidas.

- Brasagem: Unir dois ou mais itens metálicos derretendo e fluindo um metal de enchimento na junta.

Fabricação de Cerâmicas e Vidro

A produção de cerâmicas técnicas e vidro especial requer temperaturas extremamente altas e uniformes. Um forno mufla fornece o ambiente térmico estável necessário para queimar cerâmicas ou derreter e formar componentes de vidro sem introduzir contaminantes.

Processamento em Indústrias Especializadas

Fornos mufla são essenciais em setores com requisitos de materiais exigentes. Indústrias como produção de cimento, fundições e o setor nuclear dependem deles para processar amostras e tratar materiais sob alta temperatura.

Processos Metalúrgicos Avançados

Fornos mufla modernos permitem aplicações sofisticadas que são centrais para a fabricação avançada.

Moldagem por Injeção de Metal (MIM)

MIM é um processo de várias etapas para criar peças metálicas complexas e de alto volume. Um forno mufla é usado para duas etapas críticas:

- Desaglomeração (Debinding): Aquecer suavemente a peça "verde" para queimar o ligante polimérico misturado com o pó metálico.

- Sinterização: Aquecer a peça "marrom" agora porosa a uma temperatura mais alta para fundir as partículas metálicas em um produto final denso e sólido.

Uso em Atmosferas Controladas

Embora muitas aplicações funcionem em ar ambiente, o design "mufla" é perfeito para criar uma atmosfera controlada. Ao purgar a câmara e introduzir um gás inerte como nitrogênio ou argônio, a oxidação da amostra pode ser evitada.

Essa capacidade é indispensável para o tratamento térmico de metais sensíveis ao oxigênio ou para a condução de tipos específicos de análise química.

Compreendendo as Trocas Operacionais

Embora incrivelmente versátil, um forno mufla é uma ferramenta especializada com considerações específicas.

Uniformidade de Temperatura vs. Custo

Alcançar uma uniformidade de temperatura perfeita em toda a câmara é um desafio de engenharia significativo. Modelos de ponta oferecem uniformidade superior e controladores mais precisos, mas a um custo substancialmente mais alto.

Atmosfera de Ar vs. Atmosfera Controlada

Um forno mufla padrão opera com atmosfera de ar. Para realizar processos sob um gás inerte ou um gás reativo, é necessário um forno projetado especificamente com câmaras seladas e portas de entrada/saída de gás, o que adiciona complexidade e custo.

Taxas de Aquecimento e Resfriamento

Devido ao seu significativo isolamento térmico e massa, os fornos mufla aquecem e resfriam lentamente. Isso proporciona estabilidade térmica, mas pode limitar o rendimento da amostra em um ambiente de produção de alto volume. Os tempos de ciclo devem ser considerados em qualquer planejamento de processo.

Fazendo a Escolha Certa para Seu Objetivo

Para selecionar a abordagem correta, você deve alinhar as capacidades do forno com seu objetivo principal.

- Se seu foco principal for testes analíticos de rotina (por exemplo, calcinação): Um forno de bancada padrão, com atmosfera de ar e um controlador de temperatura confiável, será eficaz e econômico.

- Se seu foco principal for tratamento térmico metalúrgico: Priorize um forno com programação avançada de temperatura para executar perfis precisos de aquecimento, permanência e resfriamento, e considere se o controle de atmosfera é necessário para evitar a oxidação.

- Se seu foco principal for pesquisa avançada de materiais ou MIM: Você precisará de um forno de alta temperatura com excelente uniformidade e uma câmara totalmente selada para um controle robusto da atmosfera.

Em última análise, o forno mufla é uma ferramenta essencial para manipular e analisar materiais com precisão em seus limites térmicos.

Tabela Resumo:

| Categoria de Aplicação | Principais Usos |

|---|---|

| Análise Laboratorial | Calcinação, Análise Gravimétrica, P&D de Materiais |

| Processos Industriais | Recozimento, Endurecimento, Sinterização, Brasagem |

| Fabricação | Cerâmicas, Vidro, Moldagem por Injeção de Metal (MIM) |

| Indústrias Especializadas | Cimento, Fundições, Setor Nuclear |

Desbloqueie todo o potencial do seu processamento de materiais com as avançadas soluções de fornos de alta temperatura da KINTEK. Aproveitando excepcional P&D e fabricação interna, fornecemos a diversos laboratórios ferramentas confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais exclusivas, aumentando a eficiência e a precisão. Entre em contato hoje para discutir como podemos apoiar suas aplicações específicas e impulsionar a inovação em seus projetos!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO