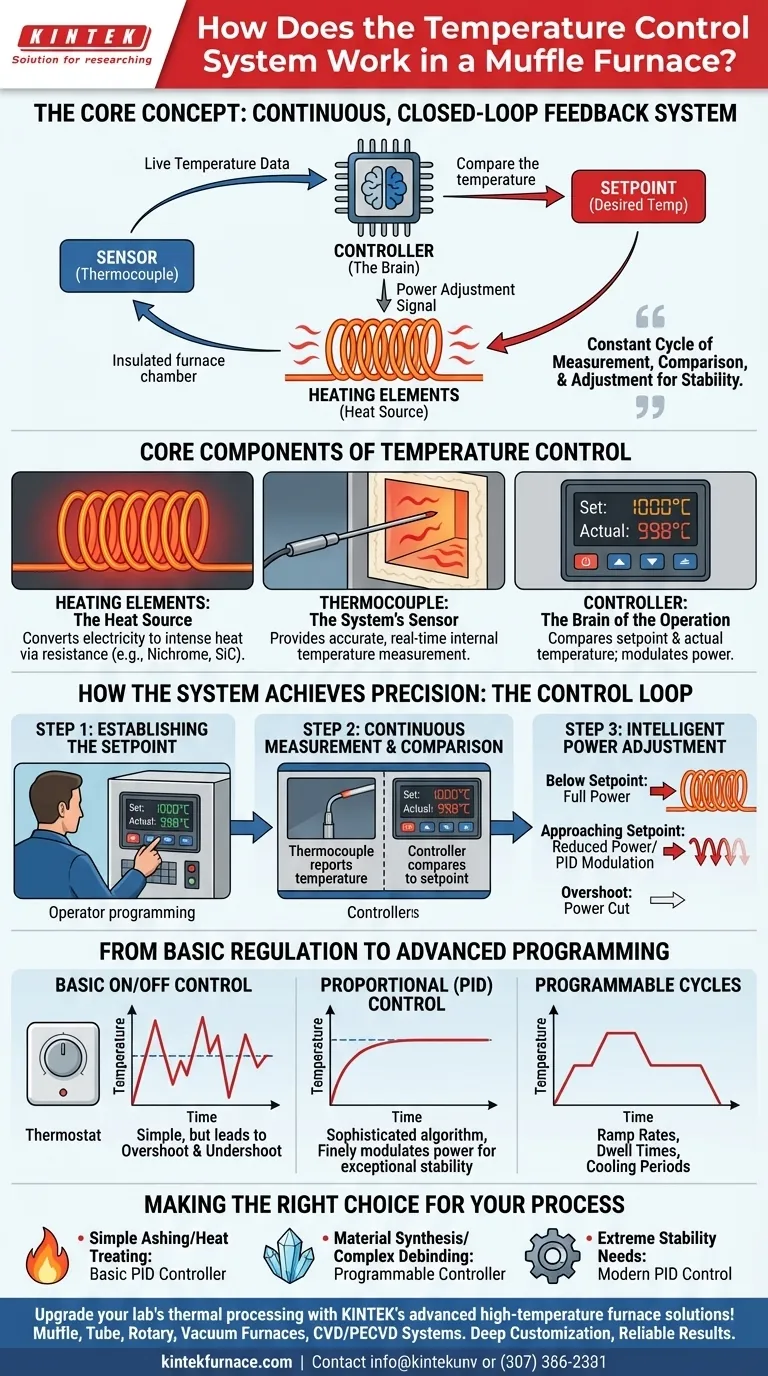

Em sua essência, o sistema de controle de temperatura de um forno mufla funciona como um sistema de feedback contínuo e de ciclo fechado. Ele usa um sensor de temperatura para medir constantemente a temperatura interna da câmara, um controlador para comparar essa medição com um ponto de ajuste desejado e, em seguida, ajusta inteligentemente a energia elétrica enviada aos elementos de aquecimento para manter a temperatura alvo com alta precisão.

O princípio fundamental do sistema é simples, mas poderoso: um sensor informa ao controlador a temperatura real, e o controlador ajusta a potência dos elementos de aquecimento para corresponder exatamente à sua configuração desejada. Esse ciclo constante de medição, comparação e ajuste é a chave para um processamento térmico estável e repetível.

Os Componentes Centrais do Controle de Temperatura

Para entender o sistema, você deve primeiro entender seus três componentes críticos. Cada um tem um papel distinto e essencial para alcançar uma temperatura estável.

Os Elementos de Aquecimento: A Fonte de Calor

O processo começa com os elementos de aquecimento, tipicamente feitos de materiais como nicromo ou fio de carboneto de silício, que revestem as paredes da câmara.

Quando uma corrente elétrica flui através desses elementos, sua resistência natural faz com que gerem calor intenso. Esse calor é então transferido para a câmara isolada via radiação e convecção.

O Termopar: O Sensor do Sistema

Um termopar é um sensor de temperatura robusto inserido diretamente na câmara do forno. Sua função é fornecer uma medição precisa e em tempo real da temperatura real onde sua amostra está localizada.

Este sensor atua como os olhos do sistema de controle, enviando constantemente dados de temperatura ao vivo de volta ao controlador para análise.

O Controlador: O Cérebro da Operação

O controlador é a unidade de processamento central. Ele recebe duas entradas principais: a temperatura desejada (o "setpoint") que você programa nele e os dados de temperatura em tempo real do termopar.

Sua única função é comparar esses dois valores e decidir qual ação tomar, enviando um sinal para aumentar, diminuir ou manter a potência dos elementos de aquecimento.

Como o Sistema Alcança Precisão: O Loop de Controle

Os componentes trabalham juntos em um ciclo dinâmico e autorregulador. Este processo garante que o forno não apenas aqueça, mas atinja e mantenha a temperatura exata exigida para o seu processo.

Etapa 1: Estabelecendo o Setpoint

O processo é iniciado pelo operador, que insere uma temperatura alvo, conhecida como setpoint, no controlador.

Etapa 2: Medição e Comparação Contínuas

À medida que o forno aquece, o termopar reporta continuamente a temperatura da câmara de volta ao controlador. O controlador compara constantemente essa temperatura real com o setpoint.

Etapa 3: Ajuste Inteligente de Potência

Se a temperatura real estiver abaixo do setpoint, o controlador fornece potência total aos elementos de aquecimento. À medida que a temperatura se aproxima do setpoint, um controlador inteligente começa a reduzir a potência.

Se a temperatura ultrapassar o setpoint, o controlador corta completamente a energia até que a temperatura volte à faixa correta. Essa modulação constante é o que cria um ambiente térmico estável.

Da Regulação Básica à Programação Avançada

Nem todos os sistemas de controle são iguais. A sofisticação do controlador dita a precisão e a complexidade dos perfis de aquecimento que você pode executar.

Controle On/Off Básico

Os controladores mais simples funcionam como um termostato básico. Eles ligam os elementos de aquecimento com potência total quando a temperatura está muito baixa e os desligam completamente quando está muito alta. Este método é eficaz, mas pode levar a "ultrapassagem" e "subtensão" da temperatura em torno do setpoint.

Controle Proporcional (PID)

A maioria dos fornos digitais modernos usa um controlador PID (Proporcional-Integral-Derivativo). Este é um algoritmo sofisticado que antecipa as mudanças de temperatura.

Em vez de apenas ligar ou desligar a energia, ele modula finamente o nível de potência, reduzindo-o à medida que se aproxima do setpoint para evitar a ultrapassagem. Isso resulta em uma manutenção de temperatura excepcionalmente suave e estável com flutuação mínima.

Ciclos Programáveis

Controladores avançados são programáveis, permitindo que você defina ciclos de aquecimento complexos. Você pode especificar:

- Taxas de rampa: A velocidade com que a temperatura aumenta (°C/minuto).

- Tempos de patamar: Quanto tempo o forno mantém uma temperatura específica.

- Períodos de resfriamento: Taxas controladas de resfriamento para materiais sensíveis.

Este nível de controle é essencial para a ciência avançada de materiais, metalurgia e reações químicas complexas.

Fazendo a Escolha Certa para o Seu Processo

Compreender o sistema de controle ajuda você a selecionar o forno certo e a usá-lo de forma eficaz.

- Se o seu foco principal for a incineração simples ou o tratamento térmico em uma única temperatura: Um forno com um controlador PID digital básico, mas confiável, é perfeitamente suficiente.

- Se o seu trabalho envolver síntese de materiais, crescimento de cristais ou desaglomeração complexa: Um forno com um controlador totalmente programável é indispensável para definir estágios precisos de rampa e patamar.

- Se seus resultados dependem de extrema estabilidade de temperatura com flutuação mínima: Priorize um forno que explicitamente apresente controle PID moderno para evitar o ciclo de temperatura comum com sistemas on/off mais simples.

Compreender este sistema de controle permite que você selecione a ferramenta certa e execute seus processos térmicos com confiança e repetibilidade.

Tabela Resumo:

| Componente | Função | Característica Chave |

|---|---|---|

| Elementos de Aquecimento | Geram calor via resistência elétrica | Materiais como nicromo ou carboneto de silício |

| Termopar | Mede a temperatura real da câmara | Fornece dados precisos do sensor |

| Controlador | Compara o setpoint com a temperatura real, ajusta a potência | Usa PID para precisão e estabilidade |

| Tipo de Controle | Descrição | Melhor Caso de Uso |

| Controle On/Off | Liga/desliga elementos com base na temperatura | Processos simples como incineração |

| Controle PID | Modula a potência para evitar ultrapassagem | Aplicações de alta estabilidade |

| Ciclos Programáveis | Permite taxas de rampa, tempos de patamar, períodos de resfriamento | Síntese de materiais complexos |

Atualize o processamento térmico do seu laboratório com as soluções avançadas de fornos de alta temperatura da KINTEK! Aproveitando a excepcional P&D e fabricação interna, fornecemos a diversos laboratórios equipamentos confiáveis como Fornos Mufla, Tubo, Rotativos, Fornos a Vácuo e Atmosfera, e Sistemas CVD/PECVD. Nossa forte capacidade de personalização profunda garante que atendemos precisamente às suas necessidades experimentais únicas para controle de temperatura superior e resultados repetíveis. Entre em contato conosco hoje para discutir como podemos melhorar sua pesquisa e eficiência de produção!

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório com várias zonas Forno tubular

As pessoas também perguntam

- Como um forno mufla de laboratório facilita o processo de carbonização da biomassa? Obtenha Produção Precisa de Biochar

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Qual é o papel de um forno mufla na síntese de Sr3Al2O6 solúvel em água? Precisão na Produção de SAO

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica