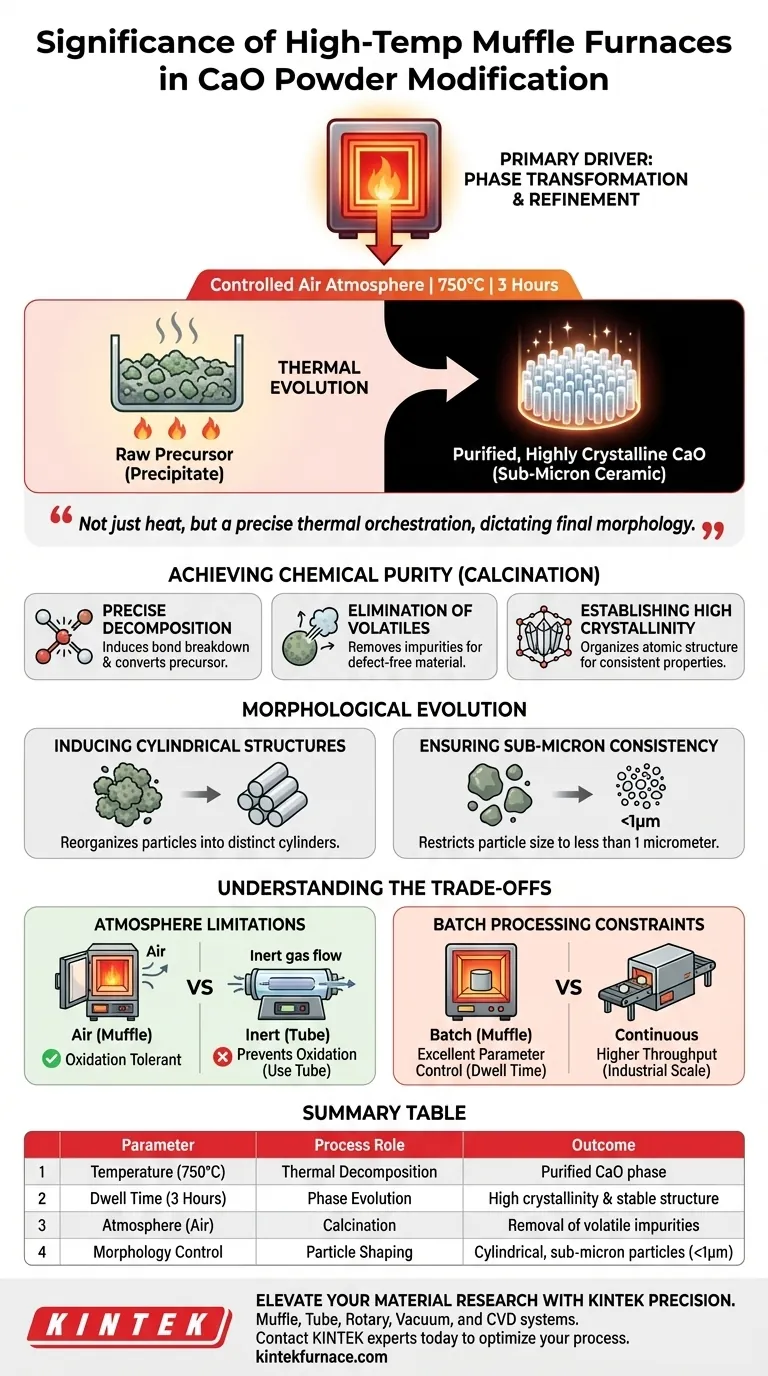

Um forno mufla de alta temperatura atua como o principal impulsionador da transformação de fase durante a modificação de pós cerâmicos de óxido de cálcio (CaO). Ao manter uma atmosfera de ar controlada a exatamente 750 graus Celsius por 3 horas, o forno desencadeia a decomposição térmica, convertendo precursores brutos em uma fase de óxido de cálcio purificada e altamente cristalina, ao mesmo tempo que refina a estrutura física das partículas.

O forno mufla não apenas aquece o material; ele orquestra uma evolução térmica precisa. Ele facilita a remoção de impurezas voláteis e dita a morfologia final do pó, garantindo a transição de um precipitado bruto para um material cerâmico funcional e submicrônico.

Alcançando a Pureza Química Através da Calcinação

Decomposição Térmica Precisa

A função principal do forno mufla neste contexto é facilitar a calcinação.

Ao aquecer o precipitado precursor a 750 graus Celsius, o forno induz a quebra das ligações químicas no material bruto.

Este tratamento térmico converte efetivamente o precursor na fase de óxido de cálcio desejada através da decomposição.

Eliminação de Voláteis

Para obter cerâmicas de alto desempenho, o pó deve estar livre de contaminantes.

O calor sustentado do forno mufla garante a remoção completa de impurezas voláteis.

Esta etapa de purificação é crítica para prevenir defeitos em estágios posteriores de processamento.

Estabelecendo Alta Cristalinidade

O forno mufla fornece a energia térmica necessária para organizar a estrutura atômica do material.

Manter a temperatura a 750 graus Celsius por 3 horas permite que o óxido de cálcio desenvolva uma fase altamente cristalina.

Alta cristalinidade é essencial para garantir que o material apresente propriedades físicas e químicas consistentes.

Evolução Morfológica do Pó

Induzindo Estruturas Cilíndricas

Além das mudanças químicas, o ambiente do forno impulsiona a evolução física das partículas.

O tratamento térmico faz com que as partículas do pó se reorganizem em uma distinta estrutura cilíndrica.

Este controle morfológico é frequentemente vital para aplicações específicas onde a densidade de empacotamento ou a área de superfície são métricas de desempenho chave.

Garantindo Consistência Submicrônica

O forno mufla impede o crescimento descontrolado de partículas comumente visto em ambientes de aquecimento irregulares.

O processo restringe o tamanho final das partículas a menos de 1 micrômetro.

Este tamanho de partícula fino é crucial para etapas subsequentes de sinterização, permitindo melhor densificação.

Compreendendo os Compromissos

Limitações de Atmosfera

Embora excelente para processos oxidativos, um forno mufla padrão normalmente usa uma atmosfera de ar controlada.

Isso é ideal para a modificação de óxido de cálcio onde a oxidação ou tolerância ao ar é aceitável.

No entanto, se o seu material requer um ambiente estritamente inerte (como Argônio para prevenir oxidação), um forno tubular com controle de atmosfera selada seria a escolha superior em relação a um forno mufla.

Restrições de Processamento em Lote

Fornos mufla são geralmente projetados para processamento em lote em vez de fluxo contínuo.

Isso fornece excelente controle sobre parâmetros específicos como o tempo de permanência de 3 horas para óxido de cálcio.

No entanto, pode limitar a produção em comparação com equipamentos de processamento contínuo usados na fabricação industrial em larga escala.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a síntese de pó cerâmico ativo: Certifique-se de que seu forno esteja programado para 750°C por 3 horas para alcançar a decomposição necessária e a morfologia cilíndrica.

- Se o seu foco principal é a integridade estrutural de peças formadas: Utilize o forno para pré-sinterização de compactos verdes (tipicamente em torno de 800°C) para melhorar a ligação antes da densificação de alta pressão.

- Se o seu foco principal é prevenir a oxidação: Não use um forno mufla padrão; opte por um forno tubular que permita um fluxo contínuo de gás inerte (como Argônio).

A precisão no processamento térmico é a diferença entre um precipitado bruto e um material cerâmico de alto desempenho.

Tabela Resumo:

| Parâmetro | Papel do Processo | Resultado |

|---|---|---|

| Temperatura (750°C) | Decomposição Térmica | Converte precursores em fase CaO purificada |

| Tempo de Permanência (3 Horas) | Evolução de Fase | Estabelece alta cristalinidade e estrutura estável |

| Atmosfera (Ar) | Calcinação | Garante a remoção de impurezas voláteis |

| Controle de Morfologia | Modelagem de Partículas | Produz partículas cilíndricas e submicrônicas (<1µm) |

Eleve Sua Pesquisa de Materiais com a Precisão KINTEK

Alcançar a morfologia submicrônica perfeita e a pureza química em cerâmicas de óxido de cálcio requer controle térmico intransigente. A KINTEK fornece sistemas líderes na indústria de Fornos Mufla, Tubulares, Rotativos, a Vácuo e CVD, apoiados por P&D e fabricação especializados. Nossos fornos de alta temperatura são totalmente personalizáveis para atender aos seus requisitos específicos de tempo de permanência, atmosfera e temperatura.

Pronto para otimizar seu processo de modificação de cerâmica?

Entre em contato com os especialistas da KINTEK hoje mesmo para encontrar a solução térmica ideal para suas necessidades de laboratório ou produção.

Guia Visual

Referências

- Roberto Ananias Ribeiro. Síntese e caracterização de ésteres metílicos obtidos com o uso do catalisador de CaO preparado por precipitação alcalina. DOI: 10.55905/cuadv17n5-073

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Por que usar um forno à prova de explosão para aerogéis de sílica? Segurança Essencial para Secagem em Alta Temperatura e Pressão Ambiente

- Qual é o papel específico de um forno mufla na preparação de biochar de palha de milho? Otimize o Sucesso da Pirólise

- Qual é o papel de um forno mufla de alta temperatura na eletrodeposição de ferro de alta pureza? Alcance a Precisão

- Qual é o papel de um forno mufla na preparação de CeO2? Engenharia de Suportes de Catalisador de Átomo Único de Alta Pureza

- Como fornos mufla e técnicas de selagem a vácuo são aplicados para avaliar ligas de alta entropia? Guia de Estabilidade de Especialista

- Por que um Forno Mufla é necessário para a recuperação de lítio? Aumente o Rendimento com Torrefação Precisa de Ácido Sulfúrico

- Quais são alguns avanços na tecnologia moderna de fornos mufla? Aumente a precisão e a eficiência no seu laboratório

- Como os fornos mufla contribuem para o teste de medicamentos em produtos farmacêuticos? Garanta Pureza e Conformidade com Precisão