O forno mufla serve como o vaso de reação crítico para converter precursores químicos brutos em um suporte físico estruturado. Especificamente, na preparação de suportes de catalisador de átomo único de dióxido de cério (CeO2), ele realiza o aquecimento estático de um precursor de nitrato de cério a 350°C por 5 horas para garantir a decomposição completa em nanopartículas de alta pureza.

O forno mufla fornece mais do que apenas calor; ele define a arquitetura do material. Ao executar um programa térmico preciso, ele engenharia a energia superficial específica e a estabilidade estrutural necessárias para ancorar átomos metálicos individuais, impedindo que eles se agreguem em aglomerados durante o processamento subsequente.

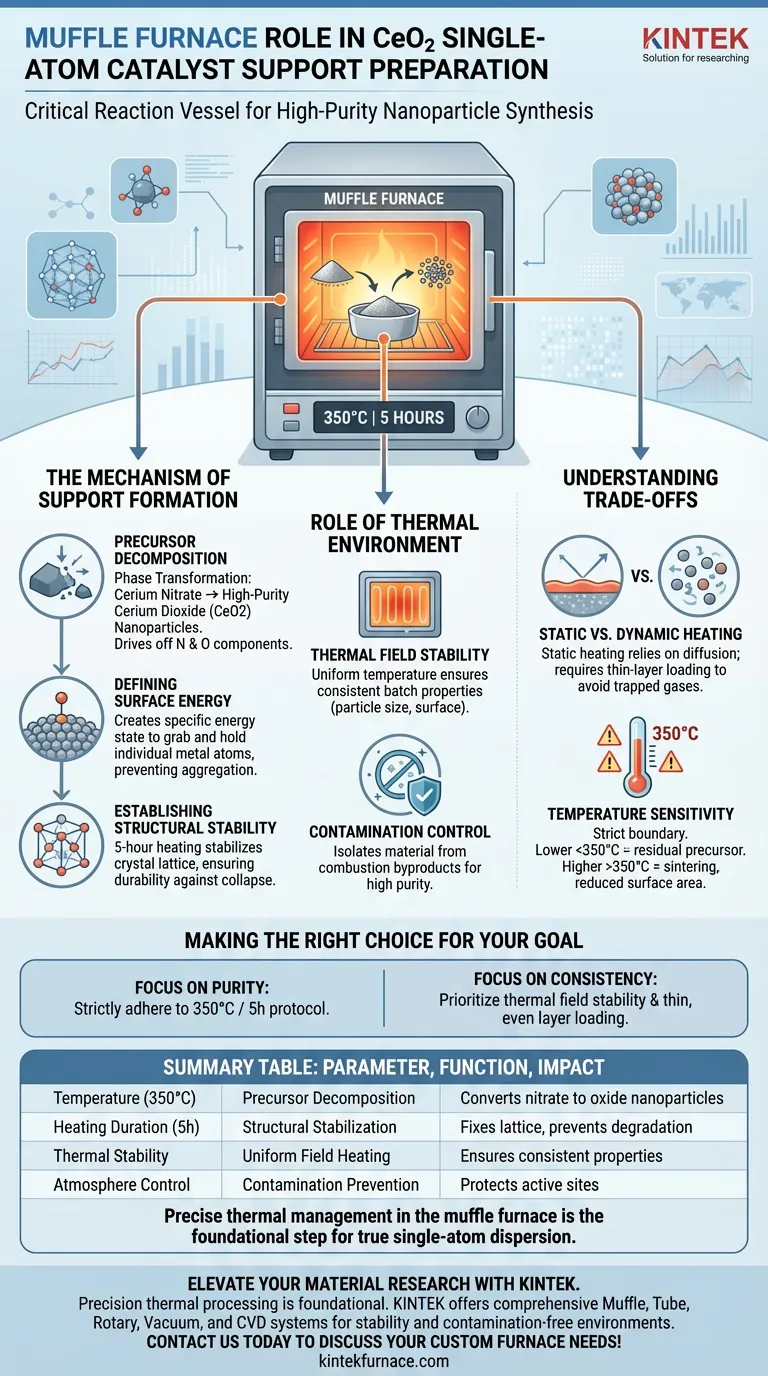

O Mecanismo de Formação do Suporte

Decomposição do Precursor

A função primária do forno mufla neste contexto é a transformação de fase. A matéria-prima, nitrato de cério, é um sal que deve ser totalmente convertido em um óxido.

Através do aquecimento estático a 350°C, o forno remove os componentes de nitrogênio e oxigênio. Isso garante a decomposição completa do precursor, deixando para trás apenas nanopartículas de dióxido de cério de alta pureza.

Definindo a Energia Superficial

Para que um catalisador de "átomo único" funcione, o suporte deve ter a capacidade de capturar e reter átomos metálicos individuais. Essa capacidade é determinada durante o processo de calcinação.

O tratamento térmico cria um substrato físico com energia superficial específica. Esse estado de energia é o que permite que o suporte disperse efetivamente os átomos metálicos posteriormente, em vez de permitir que eles se liguem uns aos outros.

Estabelecendo a Estabilidade Estrutural

A durabilidade é um requisito chave para suportes de catalisador. A duração de aquecimento de 5 horas não é arbitrária; ela permite que a rede cristalina do dióxido de cério se estabilize.

Este tratamento térmico programado garante que as nanopartículas atinjam estabilidade estrutural. Sem essa estrutura estável, o suporte poderia colapsar ou degradar sob o estresse de reações químicas subsequentes.

O Papel do Ambiente Térmico

Estabilidade do Campo Térmico

A consistência é vital para a ciência reprodutível. O forno mufla fornece excelente estabilidade do campo térmico, o que significa que a temperatura é uniforme em toda a câmara.

Isso garante que cada parte do lote de nitrato de cério receba exatamente a mesma entrada de energia. O resultado é um lote consistente de suportes de catalisador onde o tamanho das partículas e as propriedades superficiais são uniformes.

Controle de Contaminação

Na catálise de átomo único, mesmo impurezas vestigiais podem arruinar o desempenho dos sítios ativos. O forno mufla oferece um ambiente livre de contaminação.

Ao isolar o material de subprodutos de combustão (ao contrário do aquecimento por chama aberta), ele protege a pureza do dióxido de cério. Isso é essencial para manter a integridade dos centros ativos que serão formados posteriormente.

Compreendendo os Compromissos

Aquecimento Estático vs. Dinâmico

O forno mufla utiliza aquecimento estático, tipicamente em ar estático. Embora isso seja excelente para estabilidade e simplicidade, ele depende da difusão para a troca de gases.

Se a camada precursora for muito espessa, os gases de decomposição podem ficar presos, levando a propriedades estruturais irregulares. Ao contrário dos fornos de tubo rotativo que tombam as partículas para exposição uniforme, um forno mufla requer carregamento cuidadoso em camada fina para garantir a uniformidade.

Sensibilidade à Temperatura

O perfil de temperatura específico (350°C) é um limite rigoroso. Desviar-se disso apresenta riscos.

Temperaturas mais baixas podem deixar precursores de nitrato residuais, contaminando o suporte. Temperaturas significativamente mais altas (por exemplo, aproximando-se da faixa de 800°C usada em outras etapas, como aprisionamento de átomos) podem fazer com que as nanopartículas de dióxido de cério sinterizem e cresçam, reduzindo a área superficial disponível para ancorar átomos únicos.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia de seus suportes de dióxido de cério, alinhe seus protocolos de forno com seus objetivos específicos:

- Se o seu foco principal é a Pureza do Suporte: Cumpra rigorosamente o protocolo de 350°C por 5 horas para garantir a decomposição completa do precursor sem induzir sinterização.

- Se o seu foco principal é a Consistência do Lote: Priorize a estabilidade do campo térmico do forno e garanta que o precursor esteja espalhado em uma camada fina e uniforme para mitigar as limitações do aquecimento estático.

O gerenciamento térmico preciso no forno mufla é o passo fundamental que dita se o seu catalisador final alcançará a verdadeira dispersão de átomo único ou falhará devido à agregação.

Tabela Resumo:

| Parâmetro | Função | Impacto no Suporte de CeO2 |

|---|---|---|

| Temperatura (350°C) | Decomposição do Precursor | Converte nitrato de cério em nanopartículas de óxido de alta pureza. |

| Duração do Aquecimento (5h) | Estabilização Estrutural | Fixa a rede cristalina para evitar degradação durante as reações. |

| Estabilidade Térmica | Aquecimento Uniforme do Campo | Garante tamanho de partícula e energia superficial consistentes em todo o lote. |

| Controle da Atmosfera | Prevenção de Contaminação | Protege os sítios ativos de impurezas e subprodutos de combustão. |

Eleve Sua Pesquisa de Materiais com a KINTEK

O processamento térmico de precisão é a base da catálise de alto desempenho. Na KINTEK, entendemos que mesmo um pequeno desvio de temperatura pode comprometer a energia superficial e a integridade estrutural do seu catalisador.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha abrangente de sistemas Mufla, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para atender aos seus requisitos únicos de laboratório. Se você está realizando decomposição delicada de precursores ou aprisionamento de átomos em alta temperatura, nossos fornos fornecem a estabilidade do campo térmico e o ambiente livre de contaminação essenciais para a inovação em catalisadores de átomo único.

Pronto para otimizar sua síntese? Entre em contato conosco hoje mesmo para discutir suas necessidades de forno personalizado!

Guia Visual

Referências

- Jinshu Tian, Yong Wang. NO Reduction with CO on Low‐loaded Platinum‐group Metals (Rh, Ru, Pd, Pt, and Ir) Atomically Dispersed on Ceria. DOI: 10.1002/cctc.202301227

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de um forno de laboratório com câmara de ar? Domine a Conversão de Vidro e Cerâmica Inorgânicos

- Como manter amostras em um forno mufla? Um guia passo a passo para resultados seguros e precisos

- Quais são as principais aplicações de um forno mufla? Desbloqueie o Aquecimento de Precisão para Transformações de Materiais

- Qual é o mecanismo de um forno de alta temperatura na sinterização de Bi-2223? Alcance a Transformação de Fase de Precisão

- Que tipos de materiais um forno mufla pode manusear? Soluções Versáteis para Metais, Cerâmicas e Mais

- Qual é a função de um forno mufla de laboratório no pós-tratamento de produtos HTC? Excelência em Carbono de Engenharia

- Qual é a temperatura de um forno mufla? Um guia para escolher a faixa correta para o seu laboratório

- Qual é o propósito de usar um forno tubular ou mufla para a calcinação de zeólita ZSM-5? Ative o Desempenho do Seu Catalisador