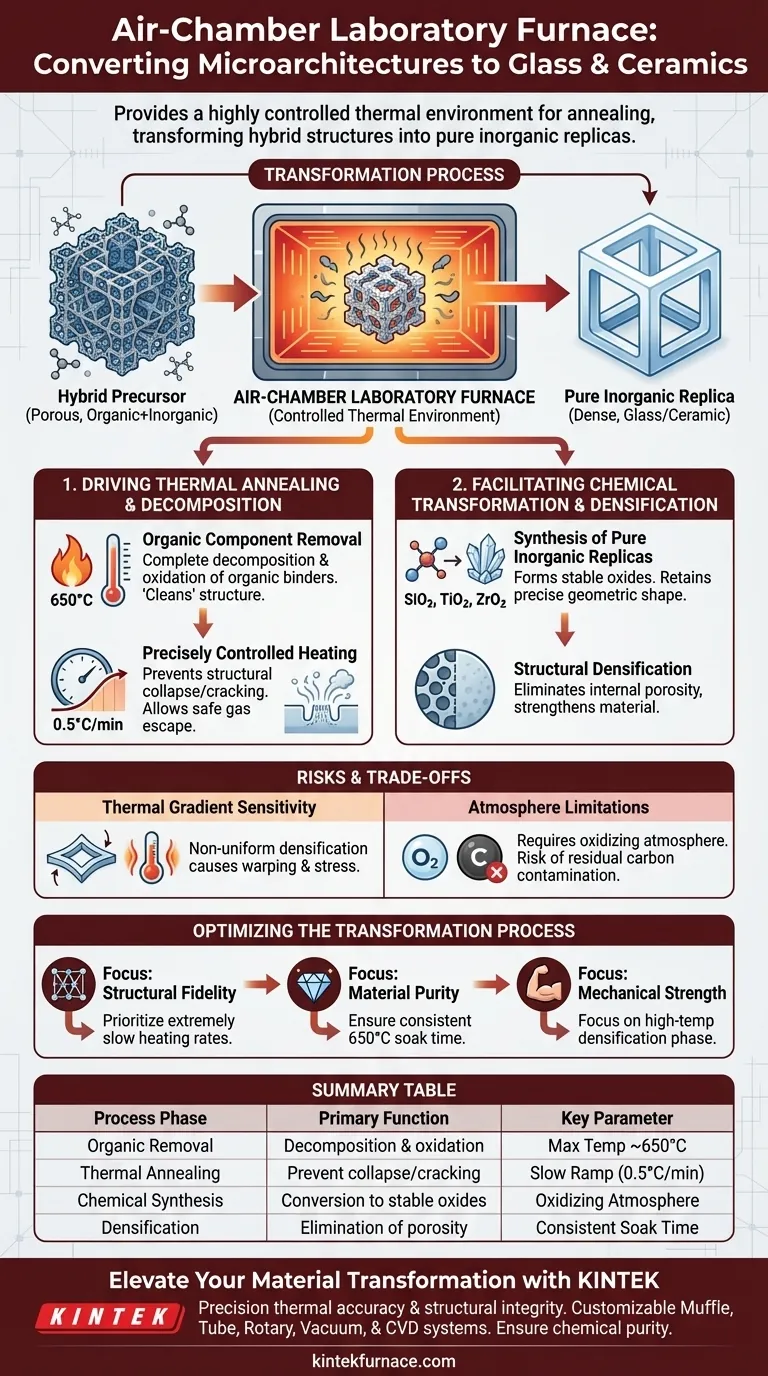

O propósito principal de um forno de laboratório com câmara de ar neste processo é fornecer um ambiente térmico altamente controlado para o recozimento de microarquiteturas precursoras. Ele atua como o catalisador crítico para transformar estruturas híbridas orgânico-inorgânicas em réplicas inorgânicas puras e densas — como vidro ou cerâmica — gerenciando precisamente as taxas de aquecimento e os gradientes de temperatura.

O forno facilita a transição de precursores híbridos para estados inorgânicos puros, impulsionando a oxidação completa de aglutinantes orgânicos e a subsequente densificação do esqueleto inorgânico. Este processamento térmico controlado é a única maneira de garantir que a microarquitetura final mantenha sua integridade estrutural e pureza química.

Impulsionando o Recozimento Térmico e a Decomposição

Remoção de Componentes Orgânicos

O forno mantém altas temperaturas, frequentemente atingindo 650 °C, para garantir a decomposição e oxidação completas dos componentes orgânicos dentro das estruturas híbridas.

Ao queimar esses aglutinantes orgânicos, o forno deixa para trás apenas a estrutura inorgânica pretendida, efetivamente "limpando" a estrutura em um nível molecular.

Taxas de Aquecimento Precisamente Controladas

Uma taxa de aquecimento lenta, como 0,5 °C por minuto, é crucial para evitar o colapso estrutural ou rachaduras durante a transição do material.

Essas rampas controladas permitem que os gases gerados a partir da decomposição de orgânicos escapem lentamente da arquitetura, evitando o acúmulo de pressão interna que poderia estilhaçar as delicadas microcaracterísticas.

Facilitando a Transformação Química e a Densificação

Síntese de Réplicas Inorgânicas Puras

A exposição a altas temperaturas dentro do forno promove a transformação química de materiais "pré-vidro" em óxidos inorgânicos estáveis como SiO2, TiO2 ou ZrO2.

Essa transformação resulta em um estado inorgânico puro que retém a forma geométrica precisa do precursor original, ao mesmo tempo em que adquire as propriedades do vidro ou da cerâmica.

Densificação Estrutural

O forno fornece a energia térmica necessária para a densificação dos precursores inorgânicos.

Este processo elimina a porosidade interna e fortalece o material, transformando um híbrido frágil e poroso em uma microestrutura de vidro ou cerâmica sólida e robusta.

Compreendendo as Compensações e Riscos

Sensibilidade ao Gradiente Térmico

A distribuição desigual de temperatura dentro da câmara do forno pode levar à densificação não uniforme, que frequentemente causa empenamento ou estresse interno.

É necessário um gerenciamento preciso do gradiente para garantir que toda a microarquitetura amadureça na mesma taxa; caso contrário, a peça final pode desviar de suas dimensões pretendidas.

Limitações de Atmosfera

Como um forno de "câmara de ar", o processo depende de uma atmosfera oxidante, que é necessária para queimar orgânicos, mas pode não ser adequada para materiais sensíveis ao oxigênio em altas temperaturas.

Além disso, a falha em garantir fluxo de ar suficiente dentro da câmara pode resultar em contaminação residual de carbono, o que compromete a pureza óptica e mecânica do vidro ou cerâmica final.

Otimizando o Processo de Transformação

O sucesso na conversão de microarquiteturas depende do equilíbrio entre a precisão térmica e os requisitos químicos específicos do seu material precursor.

- Se o seu foco principal é a fidelidade estrutural: Priorize taxas de aquecimento extremamente lentas para permitir a desgaseificação segura de componentes orgânicos sem distorcer a arquitetura.

- Se o seu foco principal é a pureza do material: Garanta que o forno mantenha um tempo de imersão consistente de 650 °C para garantir a oxidação completa e a remoção total de resíduos orgânicos.

- Se o seu foco principal é a resistência mecânica: Concentre-se na fase final de densificação, garantindo que a temperatura seja alta o suficiente para permitir que os precursores inorgânicos atinjam sua densidade máxima.

Dominar o perfil térmico do forno é o fator decisivo para migrar com sucesso de um precursor híbrido para uma microarquitetura inorgânica de alto desempenho.

Tabela Resumo:

| Fase do Processo | Função Principal | Parâmetro Chave |

|---|---|---|

| Remoção de Orgânicos | Decomposição e oxidação de aglutinantes | Temp. Máx. ~650°C |

| Recozimento Térmico | Prevenção de colapso/rachaduras estruturais | Rampa Lenta (0,5°C/min) |

| Síntese Química | Conversão em óxidos estáveis (SiO2, TiO2) | Atmosfera Oxidante |

| Densificação | Eliminação de porosidade e fortalecimento | Tempo de Imersão Consistente |

Eleve Sua Transformação de Materiais com a KINTEK

A precisão é a diferença entre um precursor estilhaçado e uma réplica de cerâmica perfeita. Na KINTEK, entendemos que sua pesquisa depende da precisão térmica e da integridade estrutural.

Apoiados por P&D e fabricação especializados, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD. Seja sintetizando vidro de alta pureza ou microarquiteturas cerâmicas complexas, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de taxas de aquecimento e atmosfera.

Pronto para otimizar seu processo de densificação? Entre em contato conosco hoje mesmo para encontrar a solução de forno perfeita e garantir a pureza química de sua próxima inovação.

Guia Visual

Referências

- Joel Arriaga‐Dávila, Arturo Susarrey‐Arce. From Single to Multi‐Glass/Ceramic Microarchitectures via Two‐Photon Lithography. DOI: 10.1002/adom.202501658

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

As pessoas também perguntam

- Quais materiais são proibidos de serem colocados em um forno mufla de alta temperatura? Garanta a Segurança e Proteja Seu Equipamento

- O que torna o ambiente de aquecimento do forno mufla único em comparação com outros fornos? Descubra a chave para um aquecimento livre de contaminação

- Como um forno elétrico industrial tipo caixa mantém o alinhamento da amostra? Garanta precisão na calcinação de alto rendimento

- Qual o papel de um forno mufla no pré-tratamento do carbonato de cálcio? Garanta Estudos Térmicos Precisos

- Que ambiente de reação um forno mufla ou forno tubular deve fornecer para g-C3N4? Polimerização Térmica Mestra

- Qual é a importância de usar um forno mufla de alta temperatura de laboratório para catalisadores de fosfato metálico?

- O que torna os fornos de caixa equipamentos versáteis? Desbloqueie o Aquecimento Adaptável para Aplicações Diversas

- Quais são as principais desvantagens dos fornos mufla? Principais Compromissos para Aquecimento de Precisão