Em sua essência, a versatilidade de um forno de caixa advém da simplicidade de seu design fundamental, que permite que seja adaptado a uma gama excepcionalmente ampla de tamanhos, temperaturas e aplicações. Essa adaptabilidade o torna uma ferramenta indispensável tanto para a fabricação industrial quanto para a pesquisa científica, capaz de lidar com diversos materiais e processos térmicos com alta confiabilidade e facilidade de uso.

Um forno de caixa é o "burro de carga" quintessencial do processamento térmico. Seu valor não reside em ser a ferramenta mais especializada para uma única tarefa, mas sim em ser uma plataforma altamente capaz e adaptável para uma miríade de aplicações comuns de aquecimento.

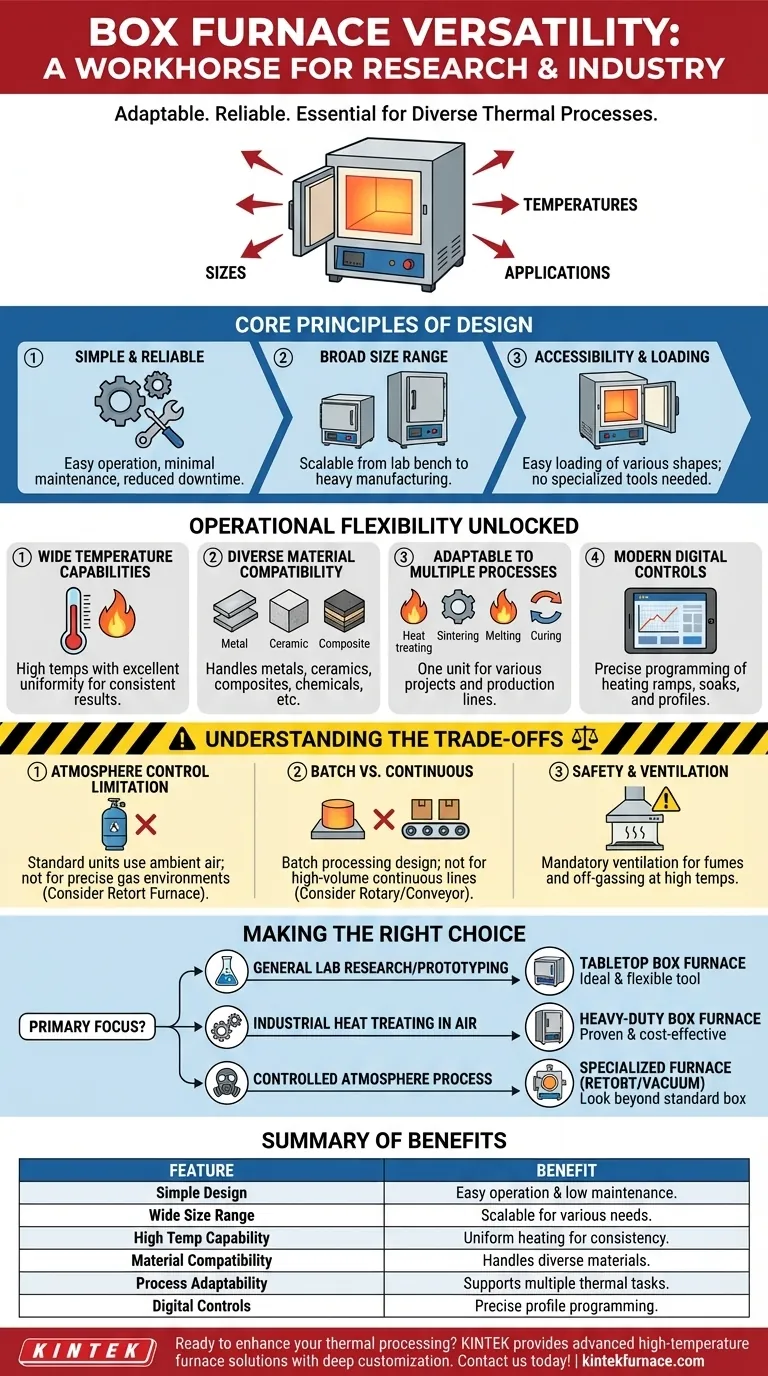

Princípios Fundamentais do Design do Forno de Caixa

A versatilidade de um forno de caixa não é um acaso; é um resultado direto de uma abordagem de engenharia intencionalmente simples e escalável. Essa filosofia de design prioriza a confiabilidade e a utilidade ampla em detrimento da especialização restrita.

Simplicidade e Confiabilidade

O design direto, baseado em câmara, de um forno de caixa minimiza a complexidade. Isso resulta em equipamentos notoriamente fáceis de operar e que requerem manutenção mínima, reduzindo os custos operacionais e o tempo de inatividade.

Ampla Gama de Tamanhos

Fornos de caixa não são uma solução única para todos. Eles escalam desde modelos compactos de bancada, ideais para pequenos laboratórios, até unidades industriais maciças de múltiplos níveis para fabricação pesada, garantindo que exista uma configuração adequada para quase todas as necessidades operacionais.

Acessibilidade e Carregamento

Os designers priorizam a facilidade de acesso. Recursos como grandes portas de elevação vertical ou de abrir são comuns, permitindo que os operadores carreguem e descarreguem facilmente produtos de vários formatos e tamanhos sem equipamento especializado.

Analisando a Flexibilidade Operacional

Além do design físico, as capacidades operacionais de um forno de caixa são o que realmente desbloqueiam seu potencial em diferentes campos.

Amplas Capacidades de Temperatura

Uma característica chave é a capacidade de atingir altas temperaturas, muitas vezes com excelente uniformidade de temperatura por toda a câmara. Isso garante que os materiais sejam processados de forma consistente, o que é fundamental para processos como sinterização e tratamento térmico.

Compatibilidade com Diversos Materiais

De metais e cerâmicas a compósitos e produtos químicos, o mecanismo de aquecimento fundamental de um forno de caixa é compatível com uma vasta gama de materiais. Isso permite que uma única unidade sirva a muitos projetos ou linhas de produção diferentes.

Adaptável a Múltiplos Processos

O mesmo forno pode ser usado para tratamento térmico (como recozimento ou têmpera), sinterização de pós, fusão de ligas, cura de compósitos ou condução de pesquisa fundamental de materiais. Essa diversidade de processos o torna um investimento de bom custo-benefício.

Controle Moderno e Personalização

Fornos de caixa modernos apresentam interfaces de controle digital fáceis de usar que permitem a programação precisa de rampas de aquecimento, patamares e perfis de resfriamento. Opções de alta personalização estão frequentemente disponíveis, permitindo que os usuários especifiquem recursos que atendam às suas necessidades exatas.

Compreendendo as Compensações (Trade-offs)

Embora altamente versátil, o forno de caixa não é a solução ideal para todo processo térmico. Compreender suas compensações inerentes é crucial para a seleção correta.

A Limitação do Controle de Atmosfera

Um forno de caixa padrão opera em ar ambiente. Embora alguns possam ser modificados com portas de gás, eles não são intrinsecamente projetados para o controle preciso de atmosfera necessário para processos sensíveis. Para aplicações que exigem um ambiente de gás inerte ou reativo específico, um forno de retorta é uma escolha mais adequada.

Processamento em Lote vs. Contínuo

Por design, um forno de caixa é um processador em lote. Os materiais são carregados, aquecidos e depois descarregados. Para linhas de produção contínuas de alto volume, um forno rotativo ou forno de esteira seria uma solução mais eficiente.

Segurança e Ventilação

Operar em altas temperaturas frequentemente gera vapores ou gases dos materiais que estão sendo processados. A ventilação adequada, como um exaustor dedicado ou sistema de exaustão local, é uma consideração de segurança obrigatória que deve ser planejada.

Fazendo a Escolha Certa para Sua Aplicação

Selecionar o forno certo depende inteiramente do seu objetivo principal.

- Se seu foco principal for pesquisa geral de laboratório ou prototipagem: A ampla faixa de temperatura e a facilidade de uso de um forno de caixa de bancada o tornam uma ferramenta ideal e flexível.

- Se seu foco principal for tratamento térmico industrial ao ar: A robustez, confiabilidade e escalabilidade de um forno de caixa de serviço pesado oferecem uma solução comprovada e econômica.

- Se seu foco principal for um processo que exige uma atmosfera controlada: Você deve procurar além de um forno de caixa padrão, optando por um forno de retorta ou a vácuo especializado.

Em última análise, o valor duradouro do forno de caixa vem de fornecer uma base confiável e adaptável para inúmeras tarefas de processamento térmico.

Tabela de Resumo:

| Característica | Benefício |

|---|---|

| Design Simples | Operação fácil e baixa manutenção para tempo de inatividade reduzido |

| Ampla Gama de Tamanhos | Escalável de bancada a unidades industriais para diversas necessidades |

| Capacidade de Alta Temperatura | Atinge aquecimento uniforme para processamento consistente de materiais |

| Compatibilidade de Material | Manipula metais, cerâmicas, compósitos e produtos químicos |

| Adaptabilidade de Processo | Suporta tratamento térmico, sinterização, fusão e cura |

| Controles Digitais | Programação precisa para perfis de aquecimento e resfriamento |

Pronto para aprimorar seu processamento térmico com um forno de caixa versátil? Alavancando P&D excepcional e fabricação interna, a KINTEK fornece a laboratórios e indústrias diversas soluções avançadas de fornos de alta temperatura. Nossa linha de produtos, incluindo fornos de Mufla, Tubo, Rotativos, a Vácuo e com Atmosfera, e Sistemas CVD/PECVD, é complementada por uma forte capacidade de personalização profunda para atender precisamente aos seus requisitos exclusivos de experimentação e produção. Entre em contato conosco hoje para discutir como nossas soluções personalizadas podem aumentar sua eficiência e confiabilidade!

Guia Visual

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno tubular de quartzo para laboratório Forno tubular de aquecimento RTP

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Como um forno mufla é utilizado para o pós-processamento de cristais de AlN? Otimizar a Pureza da Superfície através da Oxidação em Estágios

- Como um forno mufla de laboratório é utilizado durante o estágio de desaglomeração de corpos verdes de HAp? Controle Térmico de Precisão

- Por que um forno mufla de caixa é usado para o recozimento a 800°C de amostras de titânio LMD? Otimize o Desempenho do Seu Material

- Por que a calcinação é essencial para a formação da fase NaFePO4? Engenharia de Fosfato de Ferro e Sódio de Alto Desempenho

- Por que o resfriamento imediato com água é necessário após a simulação térmica? Preservar a microestrutura da liga (CoCrNi)94Al3Ti3