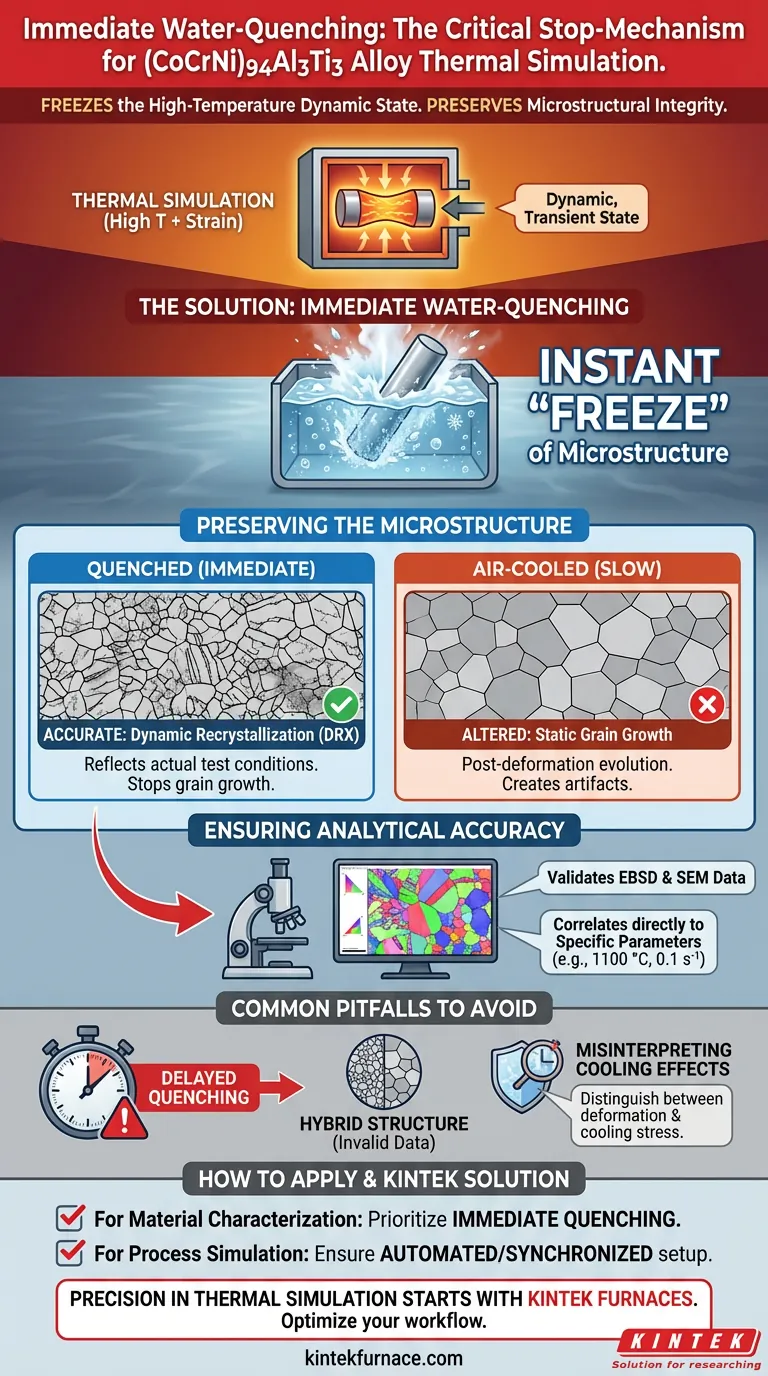

O resfriamento imediato com água é o mecanismo de parada crítico necessário para preservar a integridade dos experimentos de simulação térmica. Para espécimes de liga (CoCrNi)94Al3Ti3, esse resfriamento rápido é essencial para "congelar" instantaneamente a estrutura interna do metal como ela existe em altas temperaturas, prevenindo a evolução térmica natural que ocorre no momento em que a deformação para.

Ponto Principal Quando uma liga é deformada em alta temperatura, sua estrutura interna está em um estado dinâmico e transitório. O resfriamento imediato com água interrompe toda a atividade térmica para preservar a microestrutura específica de Recristalização Dinâmica (DRX), garantindo que a análise subsequente reflita as condições reais do teste, em vez de artefatos de resfriamento.

Preservando a Microestrutura Transitória

Congelando a Recristalização Dinâmica (DRX)

Durante a simulação térmica, a liga passa por um processo chamado Recristalização Dinâmica (DRX). Essa mudança microestrutural é impulsionada pela combinação específica de calor e deformação mecânica aplicada durante o teste. O resfriamento com água utiliza taxas de resfriamento rápidas para capturar esse estado exato, travando a microestrutura no lugar antes que ela possa relaxar ou mudar.

Prevenindo o Crescimento Estático de Grãos

Se o espécime for permitido a esfriar lentamente (resfriamento a ar), os grãos internos continuarão a evoluir. Esse fenômeno pós-deformação é conhecido como crescimento estático de grãos. Ao diminuir a temperatura imediatamente, você remove a energia térmica necessária para esse crescimento, garantindo que o tamanho do grão permaneça exatamente como estava no momento em que a deformação cessou.

Garantindo a Precisão Analítica

Validando Dados de EBSD e SEM

Técnicas de imagem avançadas, como Difração de Elétrons Retroespalhados (EBSD) e Microscopia Eletrônica de Varredura (SEM), são usadas para analisar o comportamento da liga. Essas ferramentas são extremamente sensíveis e detectam detalhes minuciosos na orientação e estrutura dos contornos dos grãos. Se a amostra não for resfriada, as imagens produzidas representarão um estado "relaxado", tornando os dados factualmente incorretos em relação às condições do teste.

Correlacionando Dados a Parâmetros Específicos

Para entender como a liga se comporta sob condições precisas, a microestrutura final deve mapear diretamente para os parâmetros de entrada. Por exemplo, ao testar a 1100 °C com uma taxa de deformação de 0,1 s⁻¹, a estrutura resultante é única para essas variáveis. O resfriamento garante que as propriedades físicas observadas sejam o resultado direto desses inputs específicos, não um subproduto do resfriamento não controlado.

Erros Comuns a Evitar

O Risco de Resfriamento Atrasado

O erro mais crítico nesse processo é um atraso entre a cessação da deformação e a introdução da água. Mesmo um atraso de alguns segundos permite que o material retenha calor suficiente para que a microestrutura se altere. Isso leva a uma estrutura híbrida — parcialmente dinâmica, parcialmente estática — que compromete a validade de toda a simulação.

Interpretando Mal os Efeitos do Resfriamento

É vital distinguir entre os efeitos causados pela deformação e os efeitos causados pelo método de resfriamento. Embora o resfriamento seja necessário para congelar a estrutura, deve-se garantir que a análise se concentre nas características de alta temperatura preservadas pelo resfriamento, em vez de tensões térmicas introduzidas pela própria queda rápida de temperatura.

Como Aplicar Isso ao Seu Projeto

Para garantir que os dados de sua simulação térmica sejam defensáveis e precisos, considere o seguinte em relação à sua estratégia de resfriamento:

- Se o seu foco principal for caracterização de material: Priorize o resfriamento imediato para garantir que as imagens de EBSD/SEM reflitam o verdadeiro estado de alta temperatura da liga.

- Se o seu foco principal for simulação de processo: Certifique-se de que sua configuração de resfriamento seja automatizada ou estritamente sincronizada para eliminar qualquer atraso após a deformação.

Ao tratar a fase de resfriamento como uma variável crítica, em vez de um pensamento posterior, você garante que seus dados permaneçam uma janela verdadeira para o comportamento de alta temperatura da liga.

Tabela Resumo:

| Recurso | Impacto do Resfriamento Imediato | Impacto do Resfriamento Lento a Ar |

|---|---|---|

| Microestrutura | Preserva a Recristalização Dinâmica (DRX) | Sofre Crescimento Estático de Grãos |

| Estado Térmico | "Congela" o estado transitório de alta temperatura | Permite a evolução térmica natural |

| Integridade dos Dados | Alta: Mapeia diretamente para os parâmetros de teste | Baixa: Inclui artefatos de resfriamento |

| Valor Analítico | Valida a precisão de EBSD e SEM | As imagens resultantes refletem um estado "relaxado" |

| Fator de Risco | Mudança estrutural mínima | Alto risco de estruturas híbridas e inválidas |

A precisão na simulação térmica requer precisão no controle de aquecimento e resfriamento. Apoiada por P&D e fabricação de ponta, a KINTEK oferece sistemas de Muffle, Tubo, Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender às rigorosas demandas de pesquisa de ligas e ciência de materiais. Garanta que seus espécimes (CoCrNi)94Al3Ti3 produzam dados defensáveis com nossos fornos de alta temperatura de laboratório. Entre em contato com a KINTEK hoje mesmo para otimizar seu fluxo de trabalho de simulação térmica!

Guia Visual

Referências

- Optimized Control of Hot-Working Parameters in Hot-Forged (CoCrNi)94Al3Ti3 Medium-Entropy Alloy. DOI: 10.3390/coatings15060706

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Por que a estabilização térmica a 500°C é necessária para suportes de titânia? Garanta a Estabilidade e o Desempenho do Catalisador

- Por que o controle de temperatura de alta precisão da base de aquecimento é fundamental durante a pirólise por spray de FTO? Maximize a qualidade do filme

- Por que é necessário pré-aquecer moldes de fundição a 300°C? Controle Térmico Especializado para Produção de Ligas de Alumínio Reciclado

- Qual é a importância do pré-aquecimento de moldes de UHPC? Garanta Segurança e Longevidade com Fornos de Alta Temperatura

- Como o aquecimento uniforme beneficia as aplicações de fornos? Alcance Qualidade e Eficiência Superiores

- Como um sistema de controle de fluxo de gás de dióxido de carbono de precisão influencia a precipitação de carbonato de lítio de alta pureza?

- Como os fornos de alta temperatura de laboratório facilitam o controle de precipitados de TiC e VC em nanoescala? | KINTEK

- Como o processo de revestimento com precursor de alumínio modifica o quartzo de alta pureza? Aprimorando a Estabilidade Térmica e a Viscosidade