O controle de temperatura de alta precisão é a força estabilizadora fundamental no processo de pirólise por spray para filmes finos de FTO. Ele fornece a energia consistente necessária para a decomposição adequada do precursor e regula a evaporação do solvente, garantindo que o filme se forme com a integridade estrutural necessária. Sem esse gerenciamento térmico exato, as reações químicas se tornam imprevisíveis, comprometendo o material final.

A base de aquecimento dita o cenário energético para todo o processo de deposição. O controle térmico preciso garante um campo de temperatura constante que minimiza tensões internas e defeitos, resultando diretamente em transmissão óptica e condutividade elétrica superiores.

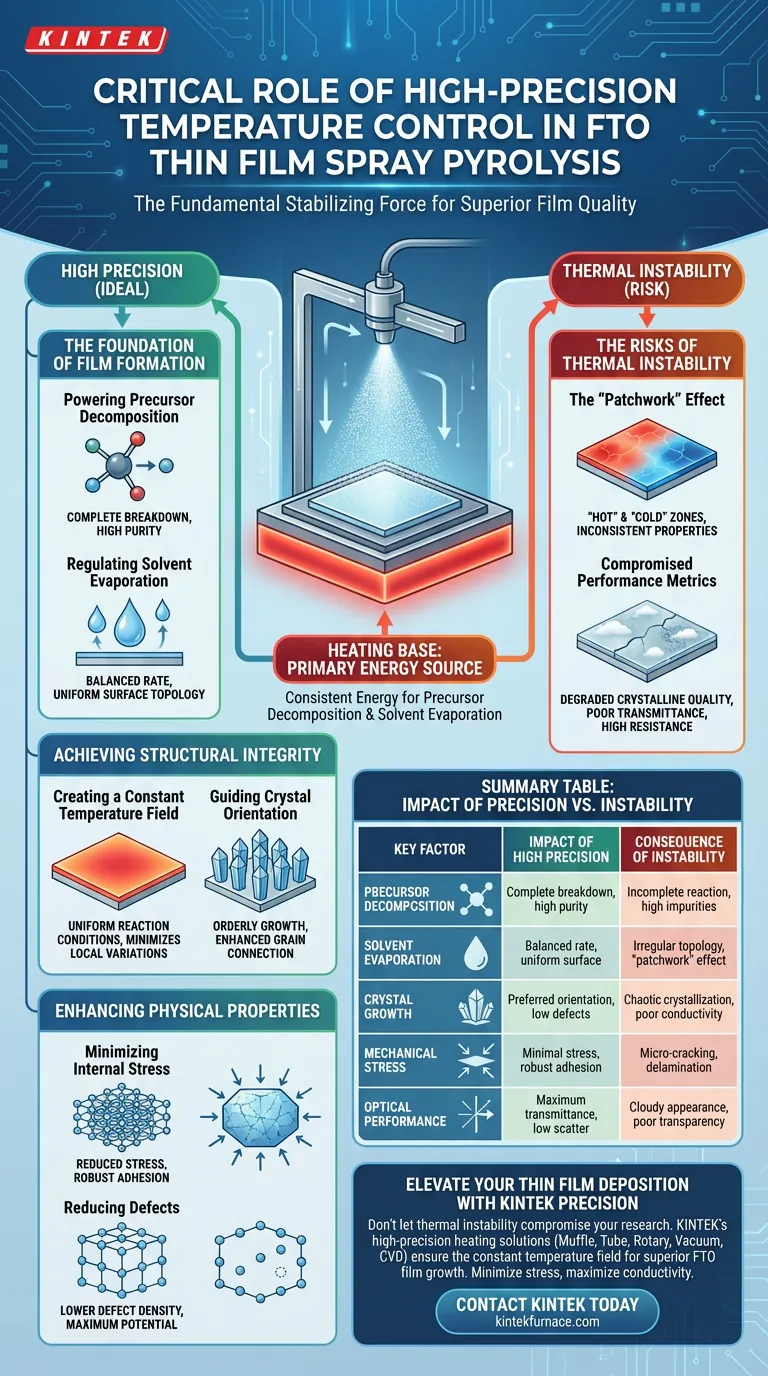

A Base da Formação do Filme

Potencializando a Decomposição do Precursor

A base de aquecimento serve como a fonte de energia primária para todo o processo químico. Ela fornece o calor necessário para quebrar (decompor) as moléculas precursoras de forma eficaz.

Se a temperatura for insuficiente ou flutuante, a decomposição se torna incompleta. Isso leva à permanência de impurezas na estrutura do filme.

Regulando a Evaporação do Solvente

A estabilidade da temperatura dita diretamente a taxa de evaporação do solvente. Essa taxa deve ser perfeitamente equilibrada para garantir que o filme se deposite corretamente no substrato.

O controle preciso evita que o solvente evapore muito violentamente ou muito lentamente. Esse equilíbrio é crucial para obter uma topologia de superfície lisa e uniforme.

Alcançando a Integridade Estrutural

Criando um Campo de Temperatura Constante

O controle de alta precisão mantém um campo de temperatura constante em toda a superfície do substrato. Essa uniformidade garante que cada parte do filme experimente as mesmas condições de reação.

Quando o ambiente térmico é uniforme, as moléculas precursoras sofrem reações químicas ideais. Isso evita variações localizadas que podem enfraquecer a estrutura geral do filme.

Guiando a Orientação dos Cristais

Um ambiente térmico estável incentiva o filme a crescer em orientações cristalinas específicas. Esse crescimento ordenado é preferível à cristalização aleatória e caótica.

A orientação controlada melhora a conexão entre os grãos. Esse alinhamento estrutural é a base física para o alto desempenho do filme.

Melhorando as Propriedades Físicas

Minimizando a Tensão Interna

As flutuações térmicas durante a deposição criam disparidades de expansão e contração. Ao manter alta precisão, você reduz significativamente as tensões internas no material.

Níveis de tensão mais baixos evitam microfissuras e delaminação. Isso garante que o filme permaneça mecanicamente robusto e aderido ao substrato.

Reduzindo Defeitos

Um processo de aquecimento estável diminui drasticamente a densidade de defeitos na rede cristalina. Defeitos atuam como barreiras ao fluxo de elétrons e dispersam a luz incidente.

Ao minimizar essas imperfeições, o filme atinge seu potencial máximo. Isso é observado especificamente na melhoria da transmissão óptica inicial e da condutividade elétrica.

Os Riscos da Instabilidade Térmica

O Efeito "Patchwork"

Sem controle de precisão, o substrato desenvolve zonas "quentes" e "frias". Isso resulta em um filme com propriedades inconsistentes em sua superfície.

Uma área pode ser altamente condutora enquanto uma área adjacente é resistiva. Essa falta de uniformidade torna o filme de FTO não confiável para aplicações eletrônicas.

Métricas de Desempenho Comprometidas

Se a temperatura variar, a qualidade cristalina se degrada imediatamente. Isso leva a uma aparência turva (baixa transmissão) e alta resistência.

Você não pode compensar o controle térmico inadequado com melhores precursores químicos. A linha de base térmica é o fator limitante para o desempenho.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a qualidade de seus filmes finos de FTO, considere como a precisão da temperatura se alinha com seus objetivos específicos:

- Se o seu foco principal é a Transmissão Óptica: Priorize a estabilidade térmica para minimizar defeitos que dispersam a luz, garantindo o filme mais claro possível.

- Se o seu foco principal é a Condutividade Elétrica: Concentre-se em manter um campo de temperatura constante para promover a orientação cristalina específica e reduzir as fronteiras de grão que dispersam elétrons.

- Se o seu foco principal é a Durabilidade Estrutural: Garanta controle preciso para minimizar tensões internas, evitando rachaduras ou descamação durante o processamento subsequente.

Em última análise, investir em regulação de temperatura de alta precisão é a maneira mais eficaz de garantir a confiabilidade e a eficiência de sua deposição por pirólise por spray.

Tabela Resumo:

| Fator Chave | Impacto da Alta Precisão | Consequência da Instabilidade |

|---|---|---|

| Decomposição do Precursor | Quebra completa, alta pureza | Reação incompleta, altas impurezas |

| Evaporação do Solvente | Taxa equilibrada, superfície uniforme | Topologia irregular, efeito "patchwork" |

| Crescimento Cristalino | Orientação preferencial, baixos defeitos | Cristalização caótica, baixa condutividade |

| Tensão Mecânica | Tensão mínima, adesão robusta | Microfissuras, delaminação |

| Desempenho Óptico | Transmissão máxima, baixa dispersão | Aparência turva, baixa transparência |

Eleve a Sua Deposição de Filmes Finos com a Precisão KINTEK

Não deixe que a instabilidade térmica comprometa sua pesquisa ou produção. As soluções de aquecimento de alta precisão da KINTEK são projetadas para fornecer o campo de temperatura constante necessário para o crescimento superior de filmes de FTO.

Apoiados por P&D e fabricação especializados, oferecemos sistemas Muffle, Tube, Rotary, Vacuum e CVD, juntamente com fornos de alta temperatura de laboratório especializados — todos totalmente personalizáveis para atender às suas necessidades exclusivas de deposição de filmes finos. Nosso equipamento garante tensões internas mínimas e máxima condutividade elétrica para seus materiais.

Pronto para alcançar filmes finos de FTO de alto desempenho?

Entre em contato com a KINTEK hoje mesmo para discutir sua solução térmica personalizada!

Guia Visual

Referências

- Paweł Lejwoda, Maciej Thomas. Recovery of Cerium Salts from Sewage Sludge Resulting from the Coagulation of Brewery Wastewater with Recycled Cerium Coagulant. DOI: 10.3390/ma17040938

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Máquina de forno tubular PECVD para deposição química melhorada por plasma inclinado

As pessoas também perguntam

- Qual é o propósito de analisar a poeira das paredes do forno usando DRX? Confirmar a Evaporação de Magnésio na Liga AM60

- O que é dióxido de zircónio e como é estabilizado para uso dentário? Descubra a Ciência por Trás das Cerâmicas Dentárias Duráveis

- Por que a moagem de esferas de pós de liga de alumínio deve ser feita em argônio? Garanta a Integridade do Material e Evite a Oxidação

- Qual é o papel dos fornos de sinterização contínua ou RTP na formação de eletrodos de células solares? Otimize o seu processo de queima

- Qual é a função da fonte de nitrogênio na pirólise da biomassa? Otimizar o Rendimento de Bio-óleo e Garantir a Segurança do Processo

- Por que a folha de nióbio é enrolada nas flanges da cavidade de nióbio? Proteja suas vedações UHV durante o tratamento térmico

- Por que o processo de têmpera com água é necessário para ligas de alta entropia? Mestre a pureza de fase e a integridade microestrutural

- Qual é a importância de um forno de secagem a vácuo de laboratório no tratamento de membranas híbridas? | Otimizar Desempenho