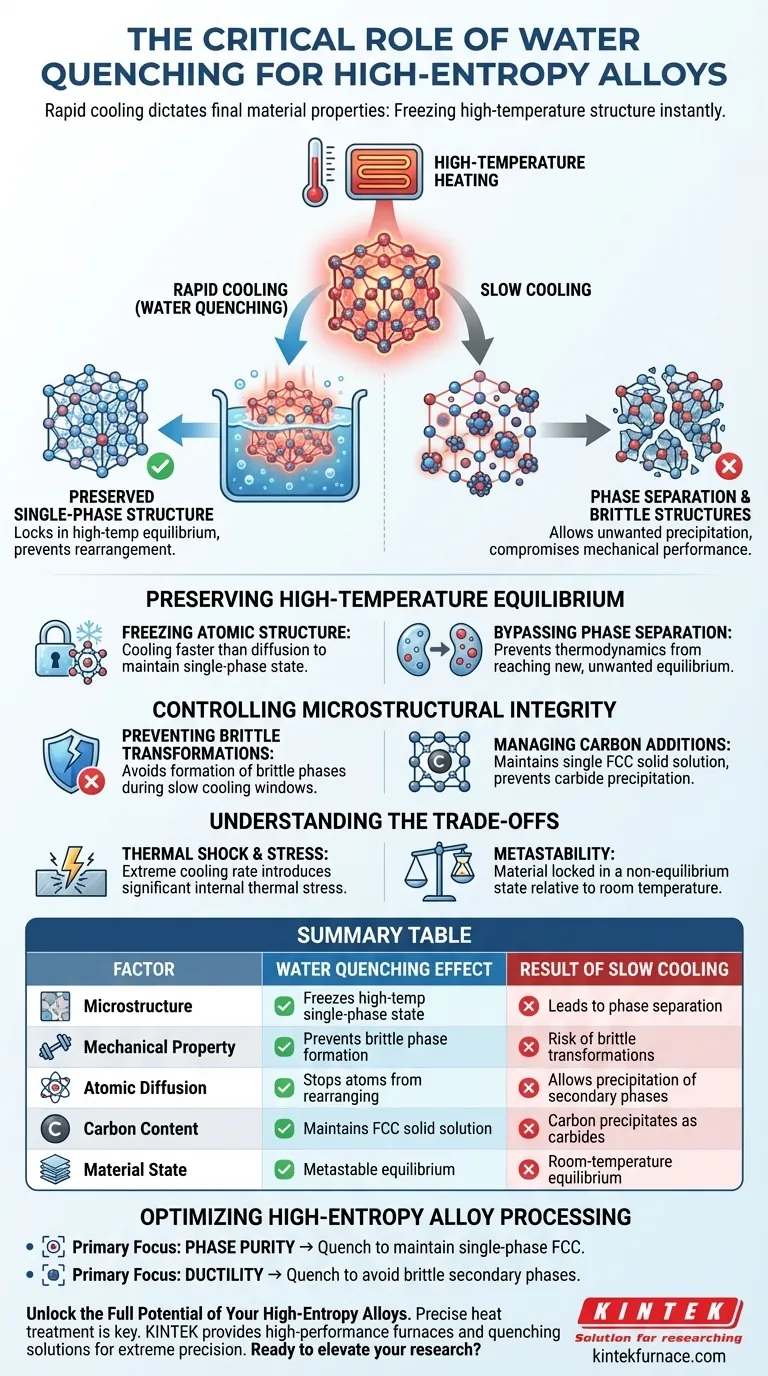

O resfriamento rápido dita as propriedades finais do material. A têmpera com água é uma etapa crítica para ligas de alta entropia (HEAs) porque utiliza uma taxa de resfriamento extremamente rápida para "congelar" instantaneamente a estrutura de alta temperatura. Isso impede que a liga se separe naturalmente em fases secundárias indesejadas ou estruturas frágeis, o que normalmente ocorre durante um processo de resfriamento mais lento.

O processo de têmpera com água efetivamente fixa a liga em um estado de equilíbrio de alta temperatura à temperatura ambiente. Ao negar aos átomos tempo para se reorganizarem, garante a preservação de uma estrutura monofásica desejada e evita a precipitação de fases prejudiciais que comprometem o desempenho mecânico.

Preservando o Equilíbrio de Alta Temperatura

O objetivo principal do aquecimento de uma HEA é muitas vezes alcançar uma estrutura monofásica uniforme. A têmpera é o mecanismo usado para reter esse estado.

Congelando a Estrutura Atômica

Em altas temperaturas, as HEAs geralmente existem em um estado monofásico ou de equilíbrio.

Para manter esse estado à temperatura ambiente, o processo de resfriamento deve ser mais rápido do que a taxa na qual os átomos podem se difundir e se reorganizar. A têmpera com água fornece essa velocidade, efetivamente fixando a configuração atômica de alta temperatura no lugar.

Evitando a Separação de Fases

Se uma liga for resfriada lentamente, a termodinâmica do material muda.

O resfriamento lento dá tempo ao material para atingir um novo equilíbrio, que muitas vezes envolve a separação de elementos. Isso leva à precipitação de fases secundárias indesejadas que arruínam a homogeneidade da liga.

Controlando a Integridade Microestrutural

Além de simplesmente congelar a estrutura, a têmpera permite a engenharia precisa das características mecânicas da liga, gerenciando interações químicas específicas.

Prevenindo Transformações Frágeis

As janelas de resfriamento lento são frequentemente onde ocorrem transformações de fase frágeis.

Ao contornar rapidamente essa janela de temperatura, a liga evita a formação dessas estruturas frágeis. Isso é essencial para garantir que o material final retenha a tenacidade em vez de se tornar propenso à fratura.

Gerenciando Adições de Carbono

A referência observa especificamente o desafio de ligas contendo carbono.

Sem têmpera, o carbono tende a precipitar fora da solução. A têmpera com água garante a manutenção de uma estrutura de solução sólida monofásica FCC (Cúbica de Face Centrada), mantendo o carbono integrado na rede em vez de formar carbonetos separados.

Entendendo os Compromissos

Embora a têmpera com água seja necessária para microestruturas específicas, ela introduz desafios físicos que devem ser gerenciados.

Choque Térmico e Tensão

A característica definidora deste processo é a taxa de resfriamento extremamente rápida.

Embora isso proteja a microestrutura, a queda rápida de temperatura introduz tensões térmicas significativas. Isso pode levar a tensões residuais internas dentro do material se não for levado em consideração nas etapas de processamento subsequentes.

Metastabilidade

A têmpera cria um estado que é estável à temperatura ambiente, mas é tecnicamente metaestável.

Você está forçando o material a existir em um estado que ele normalmente detém apenas em altas temperaturas. Embora isso evite precipitados indesejados, significa que o material está travado em um estado de não equilíbrio em relação à termodinâmica da temperatura ambiente.

Otimizando o Processamento de Ligas de Alta Entropia

A decisão de temperar com água é, em última análise, uma decisão sobre a pureza de fase do seu material final.

- Se o seu foco principal for a Pureza de Fase: A têmpera é obrigatória para manter uma estrutura monofásica FCC, prevenindo especificamente a separação de elementos.

- Se o seu foco principal for a Ductilidade: Você deve temperar para evitar a formação de fases secundárias frágeis que se desenvolvem durante o resfriamento lento.

A têmpera com água transforma uma estrutura teórica de alta temperatura em uma realidade prática à temperatura ambiente.

Tabela Resumo:

| Fator | Efeito da Têmpera com Água | Resultado do Resfriamento Lento |

|---|---|---|

| Microestrutura | Congela o estado monofásico de alta temperatura | Leva à separação de fases |

| Propriedade Mecânica | Previne a formação de fases frágeis | Risco de transformações frágeis |

| Difusão Atômica | Impede a reorganização dos átomos | Permite a precipitação de fases secundárias |

| Teor de Carbono | Mantém a solução sólida FCC | O carbono precipita como carbonetos |

| Estado do Material | Equilíbrio metaestável | Equilíbrio à temperatura ambiente |

Desbloqueie todo o potencial de suas ligas de alta entropia

O tratamento térmico preciso é a diferença entre um material inovador e uma falha frágil. Na KINTEK, entendemos as exigências rigorosas do processamento de HEAs. Apoiados por P&D especializada e fabricação de classe mundial, fornecemos sistemas de Muffle, Tubo, Rotativo, Vácuo e CVD de alto desempenho, adaptados para precisão extrema. Se você precisa de fornos de alta temperatura personalizáveis ou soluções de têmpera de resposta rápida, nosso equipamento garante que seus materiais atinjam a estrutura monofásica perfeita sempre.

Pronto para elevar sua pesquisa em ciência de materiais? Entre em contato conosco hoje mesmo para encontrar sua solução de forno personalizada!

Guia Visual

Referências

- Yukun Lv, Jian Chen. Improving Mechanical Properties of Co-Cr-Fe-Ni High Entropy Alloy via C and Mo Microalloying. DOI: 10.3390/ma17020529

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Pequeno forno para tratamento térmico sob vácuo e sinterização de fios de tungsténio

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

As pessoas também perguntam

- Como os fornos de alta temperatura de laboratório facilitam o controle de precipitados de TiC e VC em nanoescala? | KINTEK

- Por que é necessário introduzir gás argônio de alta pureza para compósitos de matriz de alumínio? Garanta o Sucesso da Sinterização com KINTEK

- Qual é a função de um sistema de sputtering de vácuo ultra-alto com múltiplos alvos para CuGaO2? Guia de Síntese de Precisão

- Como um forno de secagem a ar forçado contribui para a degradação do asfalto? Simulação de Erosão Salina Acelerada de Materiais

- Quais são os objetivos primários do uso de um forno de secagem por jateamento para nanofibras de In2O3/C? Garantir a Integridade Estrutural

- Quais são as vantagens da soldagem TLP assistida por corrente elétrica? Maximizando a Eficiência na União de Inconel 718

- Como um forno contínuo difere de um forno de batelada? Otimize Seu Processo de Tratamento Térmico

- Por que a remoção contínua de carbono é essencial para reatores de pirólise de metano? Proteja a integridade do seu reator