A introdução de gás argônio de alta pureza é uma medida preventiva crítica exigida pela alta reatividade química do alumínio em altas temperaturas. Especificamente, o argônio serve como uma atmosfera protetora inerte que desloca fisicamente o oxigênio e o ar da câmara do forno. Sem esse deslocamento, o pó de alumínio sofreria severa oxidação durante o processo de sinterização, comprometendo a integridade estrutural do material.

Insight Central O alumínio tem uma afinidade natural pelo oxigênio, formando barreiras de óxido que inibem a interação das partículas. O argônio de alta pureza neutraliza essa ameaça, criando um ambiente estritamente inerte, garantindo que a matriz metálica permaneça limpa o suficiente para se ligar eficazmente a partículas de reforço como o Carboneto de Boro ($\text{B}_4\text{C}$).

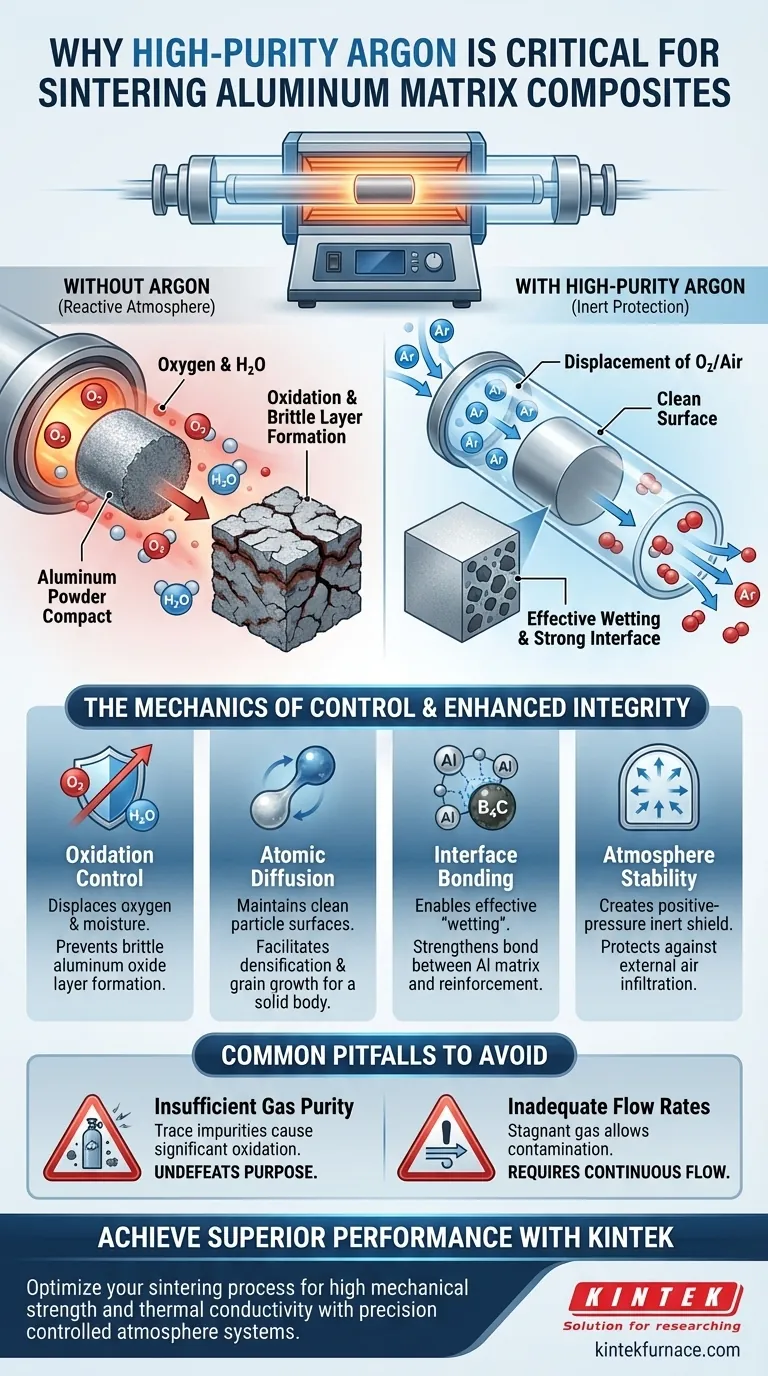

A Mecânica do Controle Atmosférico

Deslocamento de Elementos Reativos

A função principal do argônio de alta pureza é evacuar a câmara do forno do ar ambiente.

O ar contém oxigênio e umidade, ambos prejudiciais ao processo de sinterização.

Ao inundar o sistema com argônio, você substitui uma atmosfera reativa por uma atmosfera estável e inerte.

O Papel da Câmara Selada

Para manter essa atmosfera, o processo geralmente utiliza um tubo selado de vidro de quartzo.

Este tubo atua como uma câmara de reação independente.

Quando combinado com o fluxo contínuo de argônio, ele isola efetivamente o material do ambiente externo, prevenindo a reentrada de oxigênio.

Por Que o Alumínio Exige um Ambiente Inerte

Prevenção da Formação de Camada de Óxido

O pó de liga de alumínio possui alta atividade superficial, o que significa que reage agressivamente com o oxigênio em temperaturas de sinterização.

Se o oxigênio estiver presente, uma camada de óxido de alumínio se forma rapidamente nas superfícies das partículas.

Essa camada de óxido cria uma barreira de alta resistência térmica que impede a transferência de calor e o contato físico entre as partículas.

Facilitação da Difusão Atômica

A sinterização depende da difusão atômica e da migração de contorno de grão para transformar o pó solto em um sólido denso.

Esses mecanismos funcionam melhor quando o contato metal-metal não é impedido.

A oxidação superficial atua como um contaminante físico, bloqueando os caminhos de difusão necessários para a densificação.

Melhorando a Integridade do Compósito

Promoção da Molhabilidade

Para que um material compósito seja bem-sucedido, a matriz metálica (alumínio) deve "molhar" as partículas de reforço ($\text{B}_4\text{C}$).

Molhabilidade refere-se à facilidade com que um líquido (ou semi-sólido) se espalha sobre uma superfície sólida.

Uma superfície de alumínio protegida por argônio e livre de óxido flui e se espalha muito mais eficazmente do que uma oxidada.

Fortalecimento da Interface

O objetivo final é uma forte ligação entre a matriz de alumínio e o reforço $\text{B}_4\text{C}$.

Ao manter a limpeza da superfície, o argônio permite a ligação química e mecânica direta na interface.

Isso resulta em um material compósito com propriedades mecânicas superiores, em vez de um corpo solto mantido unido por óxidos quebradiços.

Armadilhas Comuns a Evitar

Pureza Insuficiente do Gás

O argônio industrial padrão ainda pode conter vestígios de oxigênio ou umidade.

O argônio de alta pureza é especificado porque mesmo pequenas impurezas podem causar oxidação significativa em pós de alumínio.

O uso de gás de menor grau compromete todo o propósito da atmosfera controlada.

Taxas de Fluxo Inadequadas

Simplesmente encher o tubo geralmente não é suficiente; um fluxo contínuo é tipicamente necessário.

Gás estagnado permite que impurezas se acumulem ou se infiltrem através de pequenas fugas.

Um fluxo constante garante pressão positiva, purjando constantemente quaisquer contaminantes potenciais para longe da carga de trabalho.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que seus compósitos de matriz de alumínio atinjam suas especificações alvo, considere as seguintes prioridades:

- Se o seu foco principal é Resistência Mecânica: Garanta que o fluxo de argônio seja estabelecido antes do início do aquecimento para evitar a formação de camadas de óxido que inibem a ligação do reforço $\text{B}_4\text{C}$.

- Se o seu foco principal é Condutividade Térmica: A adesão estrita ao gás de alta pureza é essencial para evitar a formação de interfaces de óxido de alumínio, que possuem alta resistência térmica.

A sinterização bem-sucedida de compósitos de alumínio não é apenas uma questão de temperatura; é definida pela pureza do ambiente em que essa temperatura é aplicada.

Tabela Resumo:

| Fator | Papel do Argônio de Alta Pureza | Impacto nos Compósitos de Alumínio |

|---|---|---|

| Controle de Oxidação | Desloca oxigênio e umidade | Previne a formação de camadas de óxido quebradiças |

| Difusão Atômica | Mantém superfícies de partículas limpas | Facilita a densificação e o crescimento de grãos |

| Ligação de Interface | Permite a "molhabilidade" eficaz | Fortalece a ligação entre a matriz de Al e $B_4C$ |

| Estabilidade Atmosférica | Cria um escudo inerte de pressão positiva | Protege contra infiltração de ar externo |

Eleve o Processamento de Seus Materiais Avançados com KINTEK

A sinterização de precisão de compósitos de matriz de alumínio requer mais do que apenas calor; exige uma atmosfera perfeitamente controlada. A KINTEK fornece sistemas de Tubo, Vácuo e CVD líderes na indústria, projetados para manter ambientes de alta pureza para seus materiais mais sensíveis.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender às suas necessidades exclusivas de pesquisa ou produção. Não deixe que a oxidação comprometa sua integridade estrutural — aproveite nossa experiência para obter propriedades mecânicas e condutividade térmica superiores.

Pronto para otimizar seu processo de sinterização? Entre em Contato com os Especialistas da KINTEK Hoje

Guia Visual

Referências

- Ahmet Köken. INVESTIGATION OF THE INFLUENCE OF B4C REINFORCEMENT RATIO AND SINTERING TEMPERATURE ON MECHANICAL AND MICROSTRUCTURAL PROPERTIES OF Al6061-BASED METAL MATRIX COMPOSITES. DOI: 10.36306/konjes.1610106

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- 1400℃ Forno de mufla para laboratório

As pessoas também perguntam

- Que funções o amoníaco (NH3) desempenha além de atuar como fonte de nitrogénio? Desbloqueie a Engenharia Avançada de Superfícies

- Por que a estabilidade em altas temperaturas é importante para substratos de Cu2O? Garante Eficiência Eletrocatalítica a Longo Prazo

- Como o equipamento de nitretação a plasma melhora o desempenho de ligas de titânio em água do mar? Aumentar a Durabilidade Marinha

- Por que um moinho vibratório é usado para moagem ultrafina ao preparar amostras de magnesita para testes de potencial zeta?

- Qual o papel da difração de raios X (DRX) na avaliação do tratamento térmico de ZIFs? Domine a Transformação de Materiais

- Por que um fluxo constante de CO2 é mantido durante a pirólise de biochar? Desbloqueie a Engenharia de Materiais de Precisão

- Como uma máscara de folha de alumínio regula a temperatura no processo de Zona Flutuante? Otimizar a Precisão do Crescimento de Cristais

- Quais são os requisitos específicos de controle de temperatura para o crescimento de alfa-SiC? Domine o Limiar Térmico de 1700°C