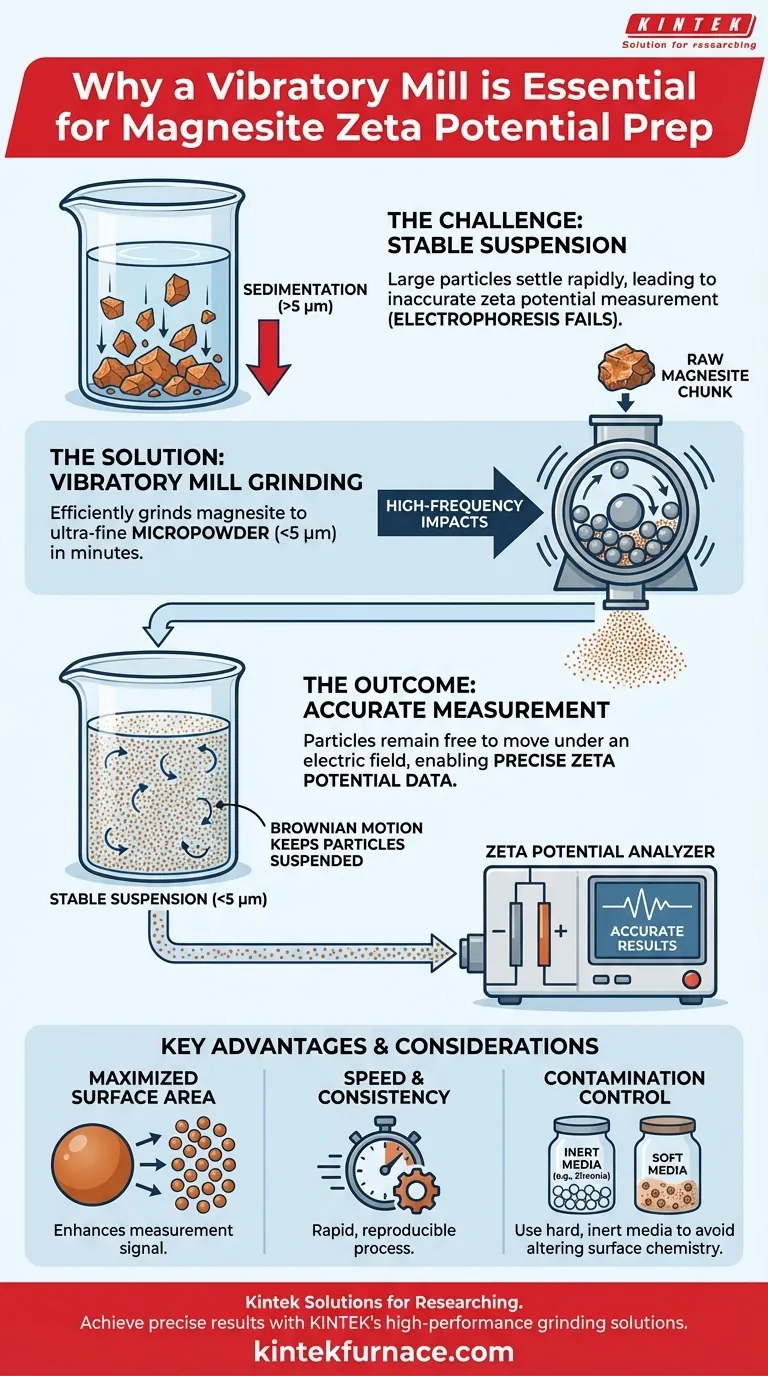

Em resumo, um moinho vibratório é usado porque é um método altamente eficiente para moer rapidamente a magnesita em um pó ultrafino, tipicamente menor que 5 micrômetros. Este tamanho de partícula específico é inegociável para criar a suspensão de partículas estável necessária para uma medição precisa do potencial zeta.

A precisão de um teste de potencial zeta depende fundamentalmente das características físicas da amostra que está sendo medida. O papel principal do moinho vibratório é transformar uma amostra mineral bruta em um micropó fisicamente ideal que permanecerá suspenso no líquido, permitindo que suas propriedades elétricas de superfície sejam analisadas com precisão.

A Física por Trás da Preparação

Para entender a escolha do equipamento, devemos primeiro entender as demandas da própria medição. Um teste de potencial zeta não mede um pedaço sólido de material; ele mede o comportamento de pequenas partículas dispersas em um líquido.

A Base da Medição: Eletroforese

O potencial zeta é determinado aplicando um campo elétrico a uma suspensão líquida e medindo a velocidade das partículas dentro dela. Essa técnica é conhecida como eletroforese.

Uma medição precisa só é possível se as partículas estiverem livres para se mover e, o mais importante, não se depositarem no fundo do recipiente durante o teste.

Por Que uma Suspensão Estável é Crítica

Se as partículas forem muito grandes ou pesadas, a gravidade as retirará rapidamente do líquido, um processo chamado sedimentação.

Quando as partículas se depositam, elas não fazem mais parte da suspensão e não podem ser medidas. Isso leva a dados imprecisos e não confiáveis, tornando o experimento inútil. O objetivo da preparação da amostra é evitar isso a todo custo.

A Ligação Entre Tamanho de Partícula e Estabilidade

A função principal de um moinho vibratório é reduzir drasticamente o tamanho das partículas. Ao moer a magnesita para menos de 5 micrômetros, as partículas se tornam tão pequenas e leves que o movimento aleatório e constante das moléculas líquidas (movimento Browniano) é suficiente para neutralizar a gravidade e mantê-las suspensas.

Isso cria a suspensão estável e homogênea que é o pré-requisito absoluto para qualquer teste significativo de potencial zeta.

Vantagens Chave do Moinho Vibratório

Embora existam outros métodos de moagem, o moinho vibratório de alta frequência é especialmente adequado para esta tarefa devido à sua eficiência e às qualidades específicas do pó que produz.

Atingindo Tamanho de Partícula Ultrafino

O moinho usa vibrações de alta frequência para fazer com que os meios de moagem (como bolas ou cilindros) colidam com o material da amostra milhares de vezes por minuto. Este impacto de alta energia é extremamente eficaz na decomposição de materiais cristalinos como a magnesita ao estado de micropó ou ultrafino necessário.

Maximizando a Área de Superfície Específica

O potencial zeta é uma medida da carga elétrica na interface partícula-líquido. É exclusivamente uma propriedade de superfície.

Moer uma amostra em partículas menores aumenta drasticamente sua área de superfície específica (a área de superfície total por unidade de massa). Essa área de superfície maior fornece um sinal mais forte e representativo para o equipamento de medição, aumentando a precisão dos resultados.

Velocidade e Consistência

Moinhos vibratórios são conhecidos por seus tempos de moagem rápidos. Essa eficiência é uma vantagem prática em um ambiente de laboratório, permitindo maior produtividade e garantindo que as propriedades de superfície da amostra não mudem durante longos tempos de processamento.

Compreendendo as Armadilhas Potenciais

Embora altamente eficaz, o uso de um processo de moagem de alta energia requer consideração cuidadosa para evitar a introdução de novas fontes de erro em seu experimento.

Risco de Contaminação da Amostra

Os meios de moagem e a câmara do moinho podem desgastar-se durante o processo agressivo de moagem. Isso pode introduzir contaminantes em sua amostra de magnesita.

Se o material contaminante tiver uma química de superfície diferente, ele pode alterar significativamente o potencial zeta medido. A escolha de um meio de moagem duro e inerte (como zircônia ou ágata) é crucial para minimizar esse efeito.

Impacto da Geração de Calor

A alta energia envolvida na moagem vibratória gera calor. Para alguns materiais sensíveis, esse calor pode potencialmente alterar a química de superfície ou a estrutura cristalina do mineral, novamente levando a resultados distorcidos.

Fazendo a Escolha Certa para Seu Objetivo

A preparação adequada da amostra não é apenas uma etapa preliminar; é parte integrante da medição. Sua abordagem deve ser guiada pelo objetivo final de sua análise.

- Se seu foco principal for precisão: Você deve priorizar atingir o tamanho de partícula alvo (<5 µm) para garantir uma suspensão estável, pois essa é a base de uma medição válida.

- Se seu foco principal for reprodutibilidade: Implemente e documente um protocolo de moagem rigoroso e padronizado — incluindo tempo de moagem, intensidade e massa da amostra — para garantir que todas as suas amostras sejam fisicamente comparáveis.

- Se seu foco principal for pureza química: Selecione cuidadosamente seus meios de moagem para serem o mais inertes e duros possível para evitar que a contaminação de superfície distorça seus dados eletroquímicos.

Em última análise, a qualidade da sua preparação de amostra determina diretamente a qualidade e a confiabilidade dos seus resultados finais.

Tabela Resumo:

| Requisito | Papel do Moinho Vibratório |

|---|---|

| Tamanho de Partícula (<5µm) | Atinge moagem ultrafina através de impactos de alta frequência. |

| Suspensão Estável | Previne a sedimentação, permitindo eletroforese precisa. |

| Área de Superfície Maximizada | Aumenta a força do sinal para a medição do potencial zeta. |

| Controle de Contaminação | Requer meios inertes (por exemplo, zircônia) para preservar a pureza da amostra. |

Obtenha Resultados Precisos de Potencial Zeta com as Soluções de Moagem da KINTEK

Sua análise de potencial zeta só é tão confiável quanto a preparação de sua amostra. Os moinhos vibratórios de alto desempenho da KINTEK são projetados para fornecer o tamanho de partícula ultrafino e consistente, crítico para suspensões estáveis e dados eletroquímicos precisos.

Nossa expertise garante:

- Moagem rápida e reprodutível para especificações sub-5µm.

- Contaminação minimizada com meios de moagem inertes personalizáveis.

- Precisão de medição aprimorada através de área de superfície específica otimizada.

Apoiada por P&D e fabricação especializada, a KINTEK oferece uma linha completa de moinhos e fornos de laboratório, todos personalizáveis para suas necessidades de pesquisa exclusivas.

Pronto para otimizar a preparação de sua amostra de magnesita? Entre em contato com nossos especialistas hoje mesmo para uma solução personalizada.

Guia Visual

Produtos relacionados

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno tubular vertical de quartzo para laboratório Forno tubular

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

As pessoas também perguntam

- Qual é a função principal de um forno mufla para BaTiO3? Domine a Calcinação em Alta Temperatura para Síntese de Cerâmica

- Quais substâncias são proibidas de serem introduzidas na câmara do forno? Prevenir Falha Catastrófica

- Qual é o papel de um forno mufla no estudo da regeneração e reutilização de biochar? Desbloqueie o Tratamento Sustentável de Água

- Por que é necessário um forno mufla de alto desempenho para a calcinação de nanopós? Obtenha nanocristais puros

- Quais metais não podem ser aquecidos por indução? Compreendendo a Adequação do Material para um Aquecimento Eficiente