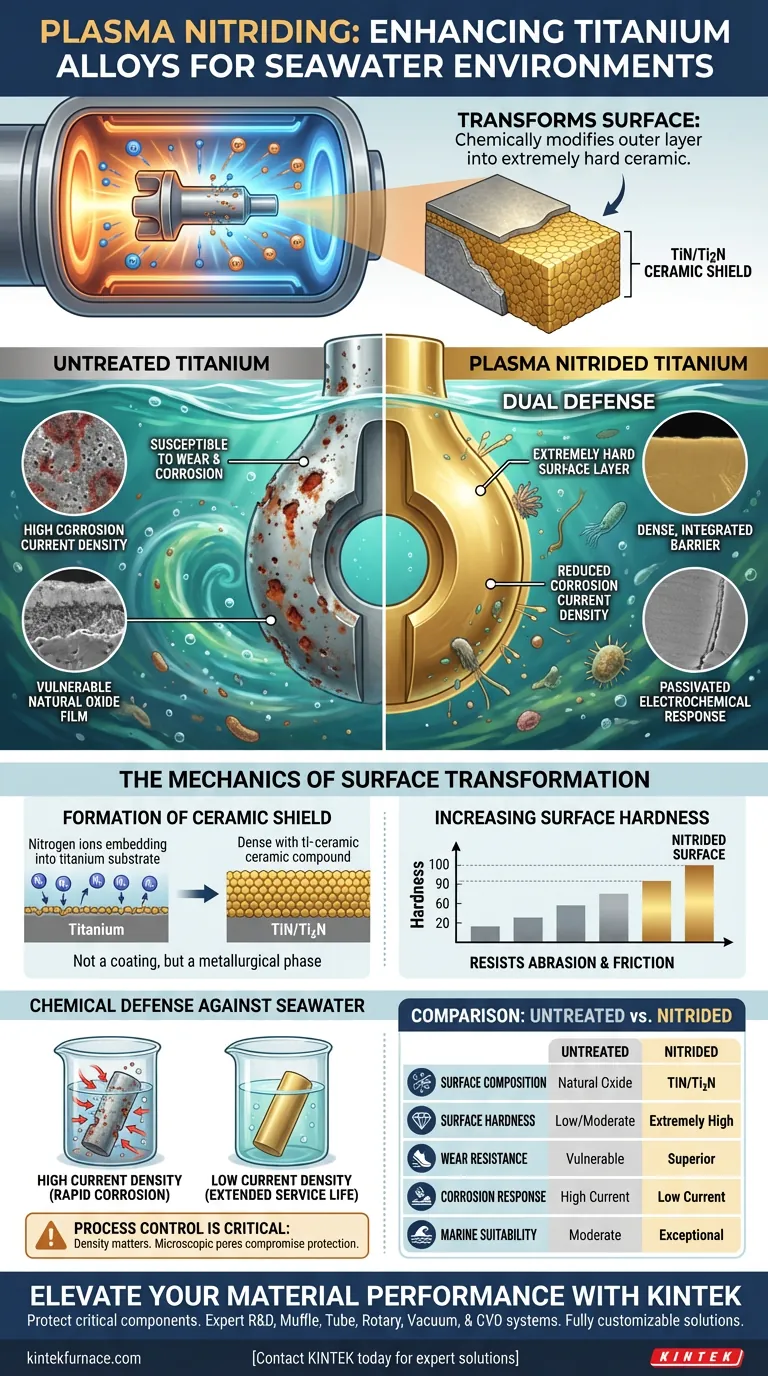

O equipamento de nitretação a plasma transforma a superfície das ligas de titânio modificando quimicamente a camada externa para formar um composto cerâmico denso e extremamente duro conhecido como nitreto de titânio (TiN/Ti2N). Este processo aborda diretamente as vulnerabilidades do titânio em ambientes marinhos, aumentando significativamente a resistência ao desgaste e alterando fundamentalmente a resposta eletroquímica do material à água do mar corrosiva.

A principal vantagem reside na criação de uma barreira de nitreto de titânio. Esta camada reduz efetivamente a densidade de corrente de corrosão e endurece a superfície, fornecendo uma defesa dupla contra o ataque químico e a abrasão física comuns em ambientes de água do mar.

A Mecânica da Transformação da Superfície

Formação do Escudo Cerâmico

O equipamento de nitretação a plasma não apenas pinta um revestimento na liga. Em vez disso, introduz íons de nitrogênio na superfície do titânio para criar uma nova fase metalúrgica.

Isso resulta na formação de nitreto de titânio (TiN/Ti2N). Esta é uma camada cerâmica densa que se integra ao substrato, em vez de apenas repousar sobre ele.

Aumentando a Dureza da Superfície

Embora o titânio seja conhecido por sua alta relação resistência-peso, as ligas de titânio não tratadas podem ser suscetíveis ao desgaste superficial.

O processo de nitretação a plasma gera uma camada superficial extremamente dura. Essa dureza é crítica para componentes que enfrentam partículas abrasivas suspensas na água do mar ou atrito físico devido à operação.

Defesa Química Contra Água do Mar

Alterando as Propriedades Eletroquímicas

A corrosão é fundamentalmente um processo eletroquímico. A presença da camada nitretada altera a forma como o titânio interage com eletrólitos como a água do mar.

Ao alterar essas propriedades eletroquímicas, o equipamento efetivamente "passiva" a superfície de forma mais robusta do que a película de óxido natural encontrada no titânio não tratado.

Reduzindo a Densidade de Corrente de Corrosão

A métrica mais significativa para desempenho marinho neste contexto é a densidade de corrente de corrosão. Alta densidade de corrente indica corrosão rápida.

A camada nitretada reduz efetivamente essa densidade em meios corrosivos. Essa redução retarda o processo de degradação, garantindo que a liga mantenha sua integridade estrutural por uma vida útil mais longa em ambientes extremos.

Compreendendo as Limitações

O Controle do Processo é Crítico

A eficácia desta proteção depende inteiramente da densidade da camada cerâmica.

Se o equipamento não for calibrado para produzir uma camada de TiN/Ti2N densa, poros microscópicos podem permitir que a água do mar penetre no revestimento. Isso comprometeria a resistência à corrosão aprimorada descrita acima.

Propriedades de Superfície vs. Núcleo

É importante lembrar que esta é uma técnica de modificação de superfície.

Embora a camada externa se torne uma cerâmica dura, o núcleo do material retém as propriedades originais da liga de titânio. O benefício é estritamente localizado na interface entre o metal e a água do mar.

Avaliando a Nitretação a Plasma para Aplicações Marinhas

Para determinar se este processo se alinha com seus requisitos de engenharia, considere os estresses específicos que seus componentes enfrentarão.

- Se o seu foco principal é Resistência ao Desgaste: A formação da camada extremamente dura de TiN/Ti2N protegerá as peças móveis contra abrasão e atrito.

- Se o seu foco principal é Longevidade Contra Corrosão: A redução da densidade de corrente de corrosão oferece uma extensão significativa da vida útil para estruturas estáticas submersas em água do mar.

Ao alavancar a nitretação a plasma, você converte uma liga de titânio padrão em um sistema composto capaz de resistir às ameaças duplas de corrosão química e desgaste físico.

Tabela Resumo:

| Característica | Liga de Titânio Não Tratada | Titânio Nitretado a Plasma |

|---|---|---|

| Composição da Superfície | Película de Óxido Natural | Camada de Nitreto de Titânio (TiN/Ti2N) |

| Dureza da Superfície | Baixa a Moderada | Extremamente Alta (Cerâmica) |

| Resistência ao Desgaste | Vulnerável à abrasão | Resistência superior ao desgaste físico |

| Resposta à Corrosão | Alta Densidade de Corrente | Baixa Densidade de Corrente (Degradação Reduzida) |

| Adequação Marinha | Moderada | Excepcional (Defesa Dupla) |

Eleve o Desempenho do Seu Material com a KINTEK

Proteja seus componentes críticos contra as condições marinhas mais severas. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de ponta de Muffle, Tubo, Rotativo, Vácuo e CVD, juntamente com soluções especializadas de fornos de alta temperatura projetadas para tratamentos de superfície avançados como nitretação a plasma.

Se você procura aumentar a resistência ao desgaste ou garantir proteção contra corrosão a longo prazo, nosso equipamento é totalmente personalizável para atender às suas necessidades metalúrgicas exclusivas. Não deixe que a água do mar comprometa a integridade do seu projeto — faça parceria com a KINTEK para uma durabilidade de material superior.

Pronto para transformar suas ligas de titânio? Entre em contato com a KINTEK hoje mesmo para soluções especializadas!

Guia Visual

Referências

- Kang Gao, Pinghu Chen. Overview of Surface Modification Techniques for Titanium Alloys in Modern Material Science: A Comprehensive Analysis. DOI: 10.3390/coatings14010148

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

As pessoas também perguntam

- Qual o papel da difração de raios X (DRX) na avaliação do tratamento térmico de ZIFs? Domine a Transformação de Materiais

- Como um sistema preciso de controle de temperatura facilita a conversão de HDPE? Otimize a Eficiência da Sua Pirólise Catalítica

- Por que os moldes de grafite são pré-aquecidos a 800 °C para a fundição de Invar 36? Desbloqueie a Produção de Lingotes de Alta Qualidade

- Por que um dessecador a vácuo é usado para a preservação de extratos de casca de frutas extraídos? Proteger Compostos Bioativos

- Como o aquecimento a alta temperatura facilita a conversão de cascas de arroz em precursores inorgânicos para extração de sílica?

- Qual papel um autoclave de aço inoxidável revestido de Teflon desempenha na síntese hidrotérmica de catalisadores PtLaOx@S-1?

- Por que o uso de sistemas de fornos de alta temperatura é fundamental para o desenvolvimento de delta-MnO2? Master Atomic Engineering

- Como um forno de laboratório de alta temperatura facilita a sinterização sem pressão (PLS) de cerâmicas de nitreto de silício?