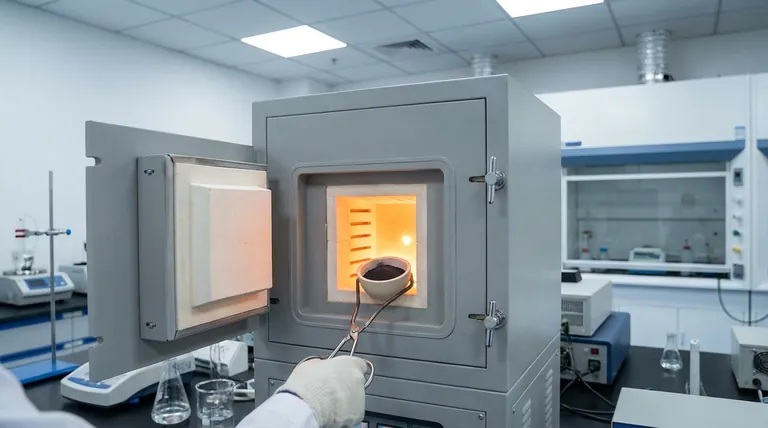

Sistemas de fornos de alta temperatura fornecem o controle térmico preciso necessário para alterar fundamentalmente a estrutura atômica do dióxido de manganês (delta-MnO2). Ao regular estritamente as condições de recozimento, esses sistemas facilitam a criação de vacâncias de oxigênio específicas dentro do material. Essas vacâncias são o mecanismo crítico para aprimorar a condutividade elétrica e a cinética de reação do material, o que se traduz diretamente em um desempenho aprimorado da bateria.

O processamento térmico preciso não é apenas uma etapa de aquecimento; é uma ferramenta para engenharia em nível atômico. Ao introduzir vacâncias de oxigênio através de recozimento controlado, você transforma o delta-MnO2 de um composto padrão em um cátodo de alto desempenho capaz da condutividade e estabilidade necessárias para baterias aquosas de íons de zinco modernas.

O Papel do Processamento Térmico de Precisão

O desenvolvimento de materiais avançados para baterias requer ir além da síntese simples para a manipulação estrutural. Fornos de alta temperatura são o principal instrumento para alcançar essa modificação de forma confiável.

Manipulando a Estrutura Atômica

A função principal do forno é fornecer um ambiente onde o arranjo atômico do delta-MnO2 possa ser ajustado. Este não é um processo passivo de secagem, mas uma reestruturação ativa da rede cristalina.

Criando Vacâncias de Oxigênio

Através do controle preciso da atmosfera e temperatura de recozimento, o sistema induz a remoção de átomos de oxigênio específicos. Isso cria "vacâncias de oxigênio", ou defeitos deliberados, dentro da estrutura do material. Essas vacâncias não são erros; são as características essenciais que desbloqueiam propriedades eletroquímicas superiores.

Aprimorando o Desempenho Eletroquímico

A introdução de vacâncias de oxigênio resolve várias limitações inerentes ao dióxido de manganês bruto.

Aumentando a Condutividade Elétrica

O dióxido de manganês puro frequentemente sofre de baixa condutividade elétrica, o que limita o fluxo de elétrons. As vacâncias de oxigênio criadas durante o processamento térmico atuam como portadores de carga. Isso efetivamente "dopa" o material, reduzindo significativamente sua resistência e permitindo uma transferência de energia eficiente.

Melhorando a Cinética de Reação

Para que uma bateria carregue e descarregue rapidamente, os íons devem se mover livremente. As modificações estruturais alcançadas no forno melhoram a cinética de reação do material. Isso garante que os íons de zinco possam interagir rapidamente com o cátodo, aprimorando o desempenho em taxa da bateria.

Garantindo Estabilidade a Longo Prazo

Além da velocidade e potência imediatas, a integridade estrutural do cátodo é vital. As condições específicas de recozimento promovem uma estrutura robusta capaz de suportar ciclos químicos repetidos. Isso leva a uma excelente estabilidade de ciclagem a longo prazo, prevenindo a degradação rápida da capacidade da bateria ao longo do tempo.

Entendendo os Compromissos

Embora o processamento em alta temperatura seja crítico, ele apresenta desafios específicos que devem ser gerenciados para evitar comprometer o material.

O Risco de Instabilidade Térmica

Enquanto o calor cria vacâncias, calor excessivo ou descontrolado pode destruir a fase delta-MnO2 desejada. Se as condições de recozimento saírem da janela ideal, a estrutura em camadas pode colapsar ou converter-se em uma forma menos eletroquimicamente ativa.

Uniformidade vs. Escalabilidade

Alcançar uma distribuição uniforme de vacâncias de oxigênio requer gradientes de temperatura consistentes em todo o forno. Em lotes maiores, manter essa precisão torna-se difícil. A falta de uniformidade pode levar a "pontos quentes" no material, resultando em desempenho inconsistente da bateria.

Fazendo a Escolha Certa para o Seu Objetivo

A aplicação do processamento térmico deve ser adaptada às métricas de desempenho específicas que você prioriza para o seu dispositivo de armazenamento de energia.

- Se o seu foco principal é Alta Capacidade: Calibre seu processo de recozimento para maximizar a concentração de vacâncias de oxigênio sem comprometer a integridade estrutural da rede cristalina.

- Se o seu foco principal é Desempenho em Taxa: Priorize a uniformidade térmica para garantir condutividade consistente em todo o material, minimizando a resistência interna.

- Se o seu foco principal é Estabilidade a Longo Prazo: Otimize para uma duração de recozimento equilibrada que reforce a estrutura cristalina contra o estresse da inserção e extração repetida de íons.

Em última análise, o forno de alta temperatura serve como a ponte essencial entre o potencial químico bruto e uma solução de armazenamento de energia comercialmente viável e de alto desempenho.

Tabela Resumo:

| Característica Modificada | Impacto do Processamento Térmico | Benefício para Baterias de Íons de Zinco |

|---|---|---|

| Estrutura Atômica | Criação de vacâncias/defeitos de oxigênio | Maior condutividade elétrica |

| Cinética de Reação | Caminhos aprimorados de difusão de íons | Taxas de carga/descarga mais rápidas |

| Integridade da Fase | Reestruturação controlada da rede cristalina | Estabilidade de ciclagem a longo prazo aprimorada |

| Resistência | Efetiva "dopagem" do material | Perda de energia interna reduzida |

Eleve Sua Pesquisa de Baterias com a Precisão KINTEK

Desbloqueie todo o potencial dos seus materiais de armazenamento de energia com as soluções térmicas avançadas da KINTEK. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alta precisão projetados para atender às rigorosas demandas da engenharia em nível atômico.

Se você está otimizando delta-MnO2 rico em vacâncias de oxigênio ou desenvolvendo cátodos de próxima geração, nossos fornos de alta temperatura de laboratório personalizáveis garantem o aquecimento uniforme e o controle de atmosfera essenciais para um desempenho eletroquímico superior.

Pronto para transformar sua síntese de materiais? Entre em contato com a KINTEK hoje mesmo para discutir suas necessidades exclusivas de pesquisa!

Referências

- Shilong Li, Xiang Wu. Oxygen Vacancy-Rich δ-MnO2 Cathode Materials for Highly Stable Zinc-Ion Batteries. DOI: 10.3390/batteries10080294

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de atmosfera inerte de azoto 1700℃ controlado

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- 1800℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual o papel de um forno de secagem rápida a alta temperatura na formação de nanocompósitos? Garanta a Estabilidade Estrutural

- Por que um reator de aquecimento elétrico de precisão é usado para o tratamento com ozônio de grafeno poroso? Desbloqueie a Precisão em Escala de Angstrom

- Como o aquecimento do substrato em alta temperatura a 500 °C facilita a formação de TiO2? Melhora a Densidade e Qualidade do Filme

- Como um forno a vácuo contribui para o desempenho de pastas de eletrodos compósitos? Aumenta a vida útil e a estabilidade da bateria

- Por que é necessária uma estabilidade de controle de alta temperatura para a cinética do método KAS? Garanta resultados precisos de energia de ativação

- Qual o papel de uma instalação laboratorial no estabelecimento do balanço de massa para uma operação de coqueificação? Aumentar a Eficiência.

- Por que um forno de secagem com temperatura constante é necessário durante a preparação de carvão ativado poroso? Benefícios Chave

- Quais são os requisitos operacionais específicos do equipamento para o processo SRS? Desbloqueie a Engenharia de Tensão Precisa