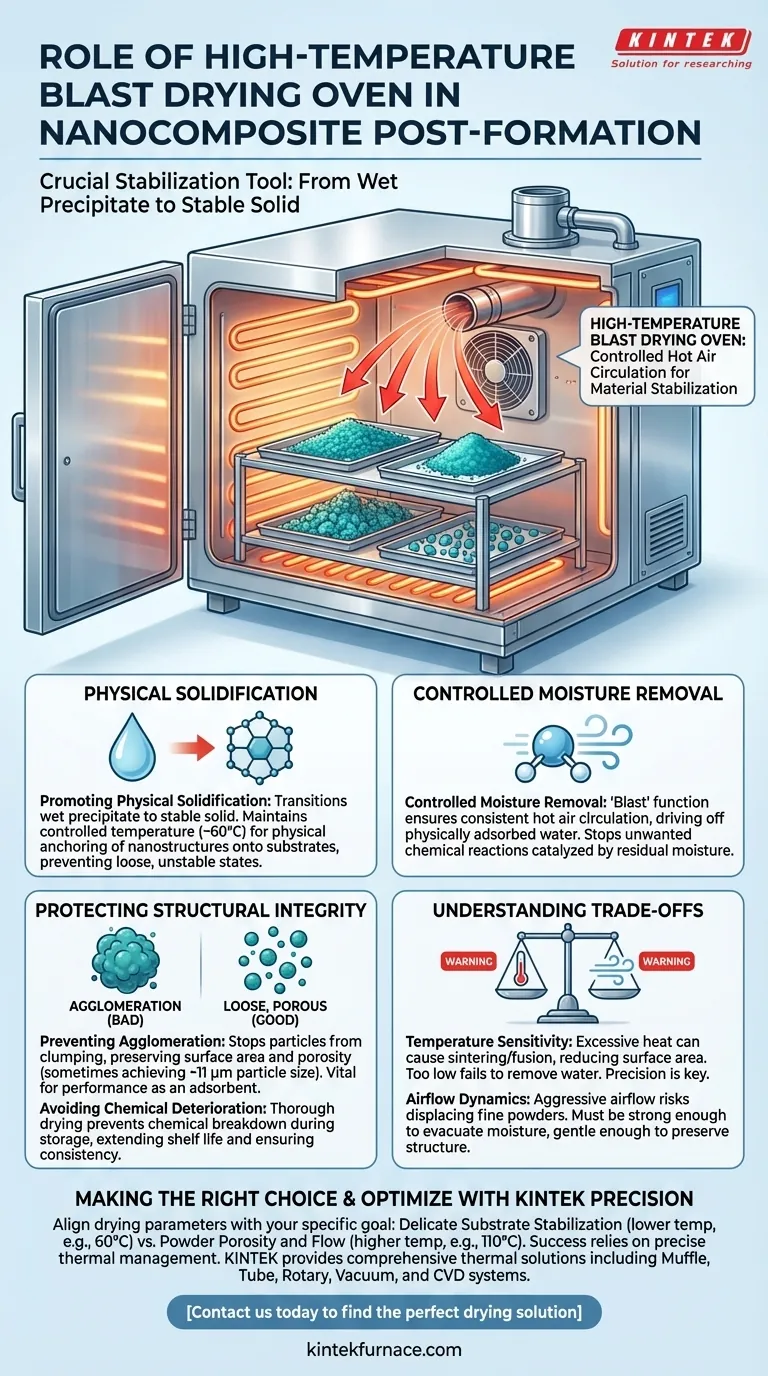

O forno de secagem rápida a alta temperatura serve como uma ferramenta crucial de estabilização na pós-formação de nanocompósitos. Utiliza circulação de ar quente controlada para remover sistematicamente a humidade residual dos precipitados compósitos, garantindo a solidificação física das nanoestruturas nos seus substratos, ao mesmo tempo que previne a degradação do material.

Ao gerir eficazmente o ambiente térmico, este equipamento preenche a lacuna entre a síntese bruta e um produto utilizável. Garante a integridade estrutural do material, eliminando a humidade que impulsiona a aglomeração e a instabilidade química.

Mecanismos de Estabilização de Materiais

Promoção da Solidificação Física

A função primária do forno é transitar o material de um precipitado húmido para um sólido estável.

Ao manter uma temperatura controlada (frequentemente em torno de 60°C para precipitados delicados), o forno facilita a ancoragem física das nanoestruturas. Isto garante que elas aderem corretamente ao substrato, em vez de permanecerem num estado solto ou instável.

Remoção Controlada de Humidade

A humidade residual é uma ameaça significativa à qualidade dos nanocompósitos.

A função "blast" (rápida) garante uma circulação consistente de ar quente, que elimina a água fisicamente adsorvida. Esta desidratação é essencial para interromper reações químicas indesejadas que a água poderia catalisar após a formação inicial.

Proteção da Integridade Estrutural

Prevenção da Aglomeração

Um dos papéis mais críticos do processo de secagem é impedir que as partículas se aglomerem.

Sem uma secagem precisa, as nanopartículas tendem a agregar-se, destruindo a área de superfície e a porosidade desejadas. A secagem adequada produz um material solto e poroso—alcançando por vezes tamanhos de partícula específicos em torno de 11 μm—o que é vital para o desempenho do material como adsorvente.

Evitar a Deterioração Química

A humidade retida num nanocompósito pode levar à rápida degradação durante o armazenamento.

Ao secar completamente os precipitados, o forno previne a decomposição química. Isto prolonga a vida útil do material e garante que as suas propriedades permaneçam consistentes, desde o laboratório até ao local de aplicação.

Compreender os Compromissos

Sensibilidade à Temperatura

Embora o calor seja necessário para a secagem, temperaturas excessivas podem ser prejudiciais.

Se a temperatura for definida muito alta, pode fazer com que as nanoestruturas sinterizem ou se fundam, reduzindo a sua área de superfície ativa. Inversamente, temperaturas demasiado baixas não conseguirão remover toda a água adsorvida, levando à instabilidade.

Dinâmica do Fluxo de Ar

O aspeto "blast" refere-se à circulação forçada de ar, que promove a uniformidade, mas introduz força física.

Se o fluxo de ar for demasiado agressivo, corre o risco de deslocar pós finos ou criar inconsistências na cama de secagem. A circulação deve ser forte o suficiente para evacuar a humidade, mas suave o suficiente para preservar a estrutura física do precipitado.

Fazer a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia do seu processo de pós-formação, alinhe os seus parâmetros de secagem com as suas necessidades específicas de material:

- Se o seu foco principal é a Estabilização de Substratos Delicados: Utilize temperaturas controladas mais baixas (por exemplo, 60°C) para solidificar lentamente as nanoestruturas sem choque térmico.

- Se o seu foco principal é a Porosidade e Fluxo do Pó: Empregue temperaturas mais altas (por exemplo, 110°C) para garantir a desidratação completa e prevenir a aglomeração de partículas.

O sucesso na fabricação de nanocompósitos depende não apenas da síntese, mas da gestão térmica precisa que fixa as propriedades finais do seu material.

Tabela Resumo:

| Função do Processo | Impacto nos Nanocompósitos | Mecanismo Chave |

|---|---|---|

| Solidificação Física | Ancora nanoestruturas a substratos | Ancoragem térmica controlada a ~60°C |

| Remoção de Humidade | Previne degradação química e instabilidade | Circulação de ar forçada (função blast) |

| Controlo de Aglomeração | Mantém alta área de superfície e porosidade | Secagem uniforme para prevenir aglomeração de partículas |

| Otimização Térmica | Previne sinterização ou fusão estrutural | Gestão de temperatura de precisão |

Otimize a Sua Síntese de Nanocompósitos com KINTEK Precision

Garanta a integridade estrutural e o desempenho dos seus materiais avançados com as nossas soluções térmicas de alto desempenho. Apoiada por P&D especializado e fabricação de classe mundial, a KINTEK fornece uma gama abrangente de equipamentos de laboratório—incluindo sistemas Muffle, Tube, Rotary, Vacuum e CVD—todos personalizáveis para atender às suas necessidades específicas de pesquisa ou produção.

Não deixe que a secagem inadequada comprometa os resultados do seu laboratório. Contacte-nos hoje para encontrar a solução de secagem perfeita para a sua aplicação única.

Guia Visual

Referências

- Büşra Şensoy Gün, Belgin Tunalı. Biofilm-inhibiting ZnO@Eggshell nanocomposites: green synthesis, characterization, and biomedical potential. DOI: 10.1007/s10534-025-00711-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de mufla 1200℃ para laboratório

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Disilicida de molibdénio MoSi2 Elementos de aquecimento térmico para forno elétrico

- Forno de atmosfera inerte de azoto controlado de 1400℃.

As pessoas também perguntam

- Quais são os benefícios de aplicar tratamento térmico de envelhecimento artificial secundário a peças de liga de alumínio? Aumentar a Tensão de Escoamento

- Qual o papel do Cloreto de Sódio (NaCl) como um tampão térmico? Otimizando a Síntese de Compósitos Si/Mg2SiO4

- Qual é a função da moagem de bolas úmidas na síntese de SPAN? Otimize seu teor de enxofre através da mistura profunda

- Qual é o propósito de empregar o tratamento com Ozônio (O3) após o AS-ALD de Al2O3? Aumentar a Pureza e Densidade do Filme

- O que é um forno horizontal? Uma solução de aquecimento que economiza espaço para sótãos e espaços de rastejamento

- Por que o equipamento de calcinação deve ser usado para pré-tratar a zeólita ZSM-5? Garanta testes precisos de adsorção de VOC

- Como o processo de tratamento térmico secundário melhora o desempenho da bateria? Otimize Compósitos SHPC/N-CNT Hoje

- Qual é a necessidade da calcinação em alta temperatura? Desbloqueie o Desempenho do Catalisador com Tratamento Térmico de Precisão