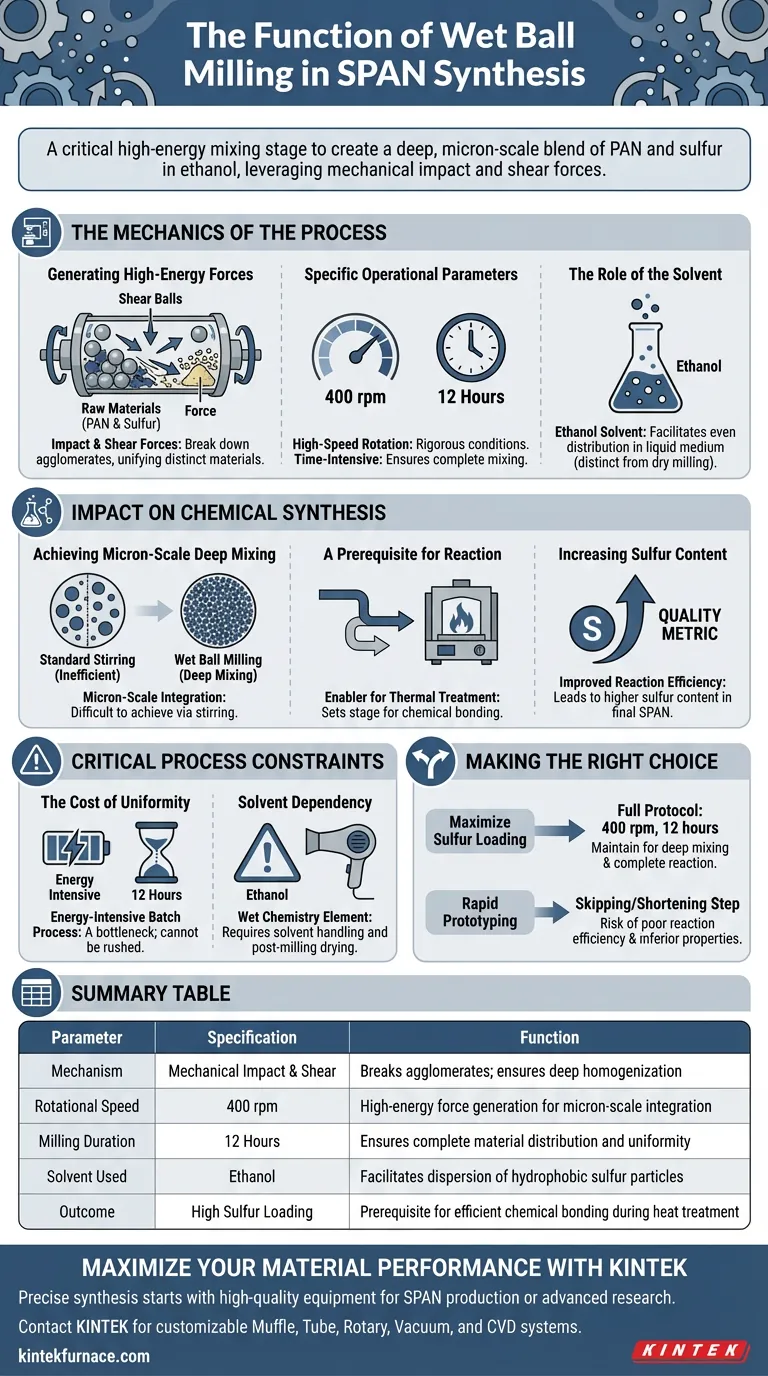

A moagem de bolas úmidas funciona como uma etapa crítica de mistura de alta energia na síntese de poliacrilonitrila sulfurizada (SPAN), especificamente projetada para criar uma mistura profunda em escala de mícron das matérias-primas. Ao submeter poliacrilonitrila (PAN) e enxofre à rotação em alta velocidade dentro de um solvente de etanol, o processo utiliza impacto mecânico e forças de cisalhamento para garantir que os componentes sejam intimamente misturados antes do processamento térmico.

O objetivo principal desta etapa é estabelecer a proximidade física necessária entre os reagentes; sem essa homogeneização de alta energia, o tratamento térmico subsequente não consegue alcançar a reação suficiente entre o enxofre e as cadeias poliméricas necessária para um alto teor de enxofre.

A Mecânica do Processo

Geração de Forças de Alta Energia

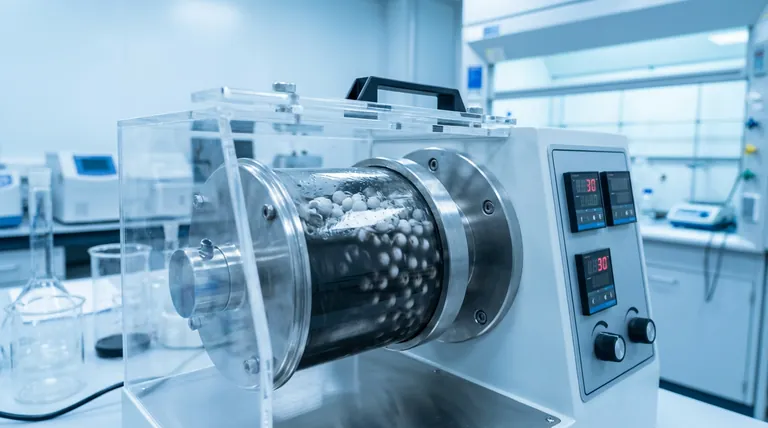

O mecanismo central da moagem de bolas úmidas baseia-se na interação física entre as bolas de moagem e as matérias-primas.

À medida que o dispositivo gira, as bolas de moagem geram significativas forças de impacto e cisalhamento. Essas forças quebram fisicamente os aglomerados e forçam os materiais distintos em uma mistura unificada.

Parâmetros Operacionais Específicos

Para ser eficaz, este processo requer condições rigorosas em vez de agitação suave.

Protocolos padrão geralmente utilizam rotação em alta velocidade, como 400 rpm. Além disso, o processo consome tempo, geralmente exigindo durações em torno de 12 horas para garantir que a mistura esteja completa.

O Papel do Solvente

Este processo é distinto da moagem a seco porque ocorre dentro de um meio líquido.

Etanol é usado como solvente para a mistura de PAN e enxofre. Este meio fluido facilita a distribuição uniforme das partículas sólidas durante a fase de moagem.

Impacto na Síntese Química

Alcançando Mistura Profunda em Escala de Mícron

O objetivo final das forças mecânicas descritas acima é a "mistura profunda".

Isso vai além da simples mistura; alcança uma integração em escala de mícron do enxofre e do PAN. Esse nível de homogeneidade é difícil de alcançar por métodos de agitação padrão.

Um Pré-requisito para a Reação

A moagem de bolas úmidas não é apenas uma etapa de conformação física; é um facilitador químico.

Funciona como um pré-requisito crítico para o tratamento térmico subsequente. Ao garantir que as matérias-primas sejam profundamente misturadas, ele prepara o palco para o processo de ligação química que se segue.

Aumento do Teor de Enxofre

A eficiência da mistura física dita diretamente a qualidade do material final.

Como o enxofre e as cadeias poliméricas são trazidos em contato tão próximo, a reação é mais completa. Isso leva diretamente a um aumento no teor de enxofre dentro do material SPAN final, que é a principal métrica de qualidade para esses compósitos.

Restrições Críticas do Processo

O Custo da Uniformidade

Embora a moagem de bolas úmidas garanta uma melhor mistura, ela introduz restrições específicas em relação ao tempo e energia.

A exigência de uma duração de 12 horas em altas velocidades indica que este é um processo em batelada intensivo em energia. É um gargalo que não pode ser facilmente apressado sem comprometer a estrutura do material.

Dependência do Solvente

O uso de etanol introduz um elemento de química úmida na moagem.

Isso requer o manuseio apropriado do solvente e provavelmente necessita de uma etapa de secagem pós-moagem. No entanto, essa complexidade é a contrapartida necessária para alcançar a dispersão necessária do enxofre hidrofóbico com o polímero.

Fazendo a Escolha Certa para o Seu Objetivo

O uso da moagem de bolas úmidas é determinado por seus requisitos específicos de qualidade do material versus velocidade do processo.

- Se o seu foco principal é maximizar o carregamento de enxofre: Você deve manter o protocolo completo de moagem de 12 horas a 400 rpm para garantir a mistura profunda necessária para uma reação completa.

- Se o seu foco principal é prototipagem rápida: Esteja ciente de que pular ou encurtar esta etapa de mistura em escala de mícron provavelmente resultará em baixa eficiência de reação e propriedades inferiores do material.

A preparação mecânica detalhada é a base inevitável para a síntese química de alto desempenho em materiais SPAN.

Tabela Resumo:

| Parâmetro | Especificação | Função |

|---|---|---|

| Mecanismo | Impacto Mecânico & Cisalhamento | Quebra aglomerados; garante homogeneização profunda |

| Velocidade de Rotação | 400 rpm | Geração de força de alta energia para integração em escala de mícron |

| Duração da Moagem | 12 Horas | Garante distribuição e uniformidade completa do material |

| Solvente Utilizado | Etanol | Facilita a dispersão de partículas de enxofre hidrofóbicas |

| Resultado | Alto Carregamento de Enxofre | Pré-requisito para ligação química eficiente durante o tratamento térmico |

Maximize o Desempenho do Seu Material com a KINTEK

A síntese precisa começa com equipamentos de alta qualidade. Se você está expandindo a produção de SPAN ou realizando pesquisas avançadas em laboratório, a KINTEK fornece as ferramentas que você precisa para o sucesso. Apoiados por P&D e fabricação especializados, oferecemos sistemas de alto desempenho de Muffle, Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para atender às suas necessidades exclusivas de processamento térmico.

Não deixe que a mistura ineficiente ou o aquecimento inconsistente limitem seus resultados. Entre em contato com nossos especialistas hoje mesmo para encontrar a solução de forno perfeita para o seu fluxo de trabalho de síntese!

Guia Visual

Referências

- Krishna Kumar Sarode, Vibha Kalra. Solid–liquid–solid mediated artificial SEI coated stable lithium and high-sulfur percentage SPAN for high performance Li–S batteries. DOI: 10.1039/d3ya00423f

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 915MHz MPCVD Máquina de Diamante Sistema de Deposição de Vapor Químico por Plasma de Micro-ondas Reator

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização de zircónio de porcelana dentária Chairside com transformador para restaurações de cerâmica

- Braçadeira de três secções para corrente de vácuo de libertação rápida em aço inoxidável

- Válvula de paragem de esfera de alto vácuo em aço inoxidável 304 316 para sistemas de vácuo

As pessoas também perguntam

- Por que o controle de alta precisão das razões de fluxo de argônio (Ar) e nitrogênio (N2) é crítico na fabricação de revestimentos CrSiN-Y?

- Qual o papel de um forno de alta temperatura na avaliação de superligas? Simulando Ambientes Extremos de Motores Aeroespaciais

- Por que o controle preciso de temperatura é crítico para o crescimento de MnBi2Te4? Garanta o sucesso na cristalização pelo método de fluxo

- Como o processo de calcinação secundária melhora os catalisadores carregados com Na2WO4? Otimize o Desempenho da Superfície Hoje

- Por que um forno de laboratório é usado para tratamento a temperatura constante de celadon? Garanta a precisão máxima de medição

- Como a Análise Termogravimétrica (TGA/DTG) fornece orientação industrial? Otimizar o Tratamento de Poeira de Alto Forno

- Por que é necessário o pré-sinterização do pó de matéria-prima Ga2O3? Desbloqueie a Estabilidade da Fase Beta para Filmes Finos de Alto Desempenho

- Por que a precisão de um sistema de controle de temperatura é crítica na brasagem de cobre? Garanta juntas perfeitas sempre.