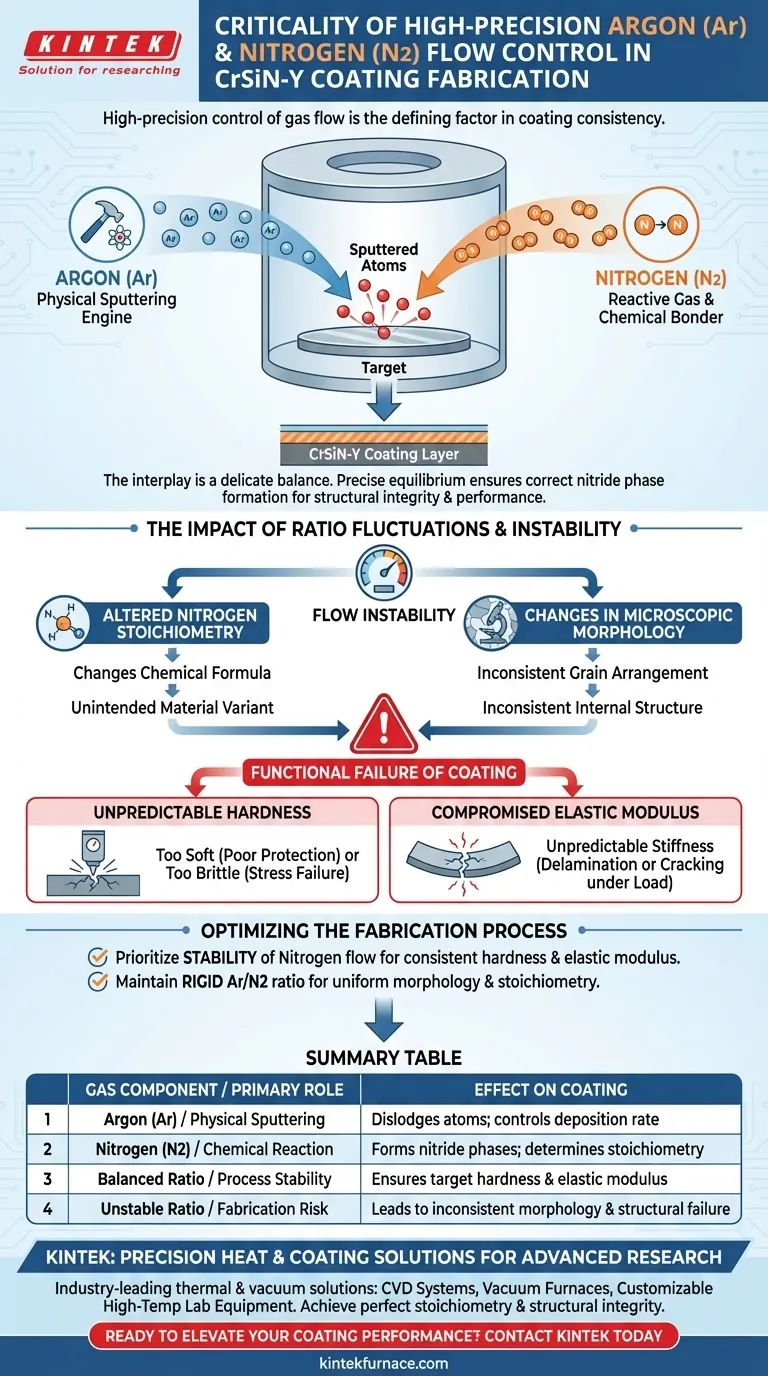

O controle de alta precisão do fluxo de gás é o fator determinante na consistência do revestimento. No processo de fabricação de CrSiN-Y, a razão específica de argônio para nitrogênio dita diretamente a composição química (estequiometria) da camada final. Mesmo pequenas flutuações nesse equilíbrio alteram a estrutura física do revestimento, comprometendo fundamentalmente suas propriedades mecânicas, como dureza e elasticidade.

A interação entre argônio e nitrogênio é um delicado equilíbrio entre força física e reação química. Manter um equilíbrio preciso garante a formação correta das fases de nitreto, que são essenciais para a integridade estrutural e o desempenho do revestimento.

Os Papéis Distintos dos Gases de Trabalho

Para entender por que a precisão é inegociável, você deve primeiro entender os papéis conflitantes, porém complementares, que esses dois gases desempenham dentro da câmara de vácuo.

O Argônio Impulsiona o Sputtering Físico

O argônio serve como o motor mecânico do processo. Ele é usado exclusivamente para o sputtering físico de átomos alvo.

Ao bombardear o material alvo, o argônio desalojar átomos no ambiente de vácuo. Sem um fluxo estável de argônio, a taxa na qual o material fonte é liberado torna-se imprevisível.

O Nitrogênio Impulsiona a Reação Química

O nitrogênio atua como o gás reativo. Seu propósito é ligar-se quimicamente aos átomos sputtering para criar as fases de nitreto necessárias.

A disponibilidade de nitrogênio determina a eficácia com que o composto CrSiN-Y se forma. Ele transforma o material bruto sputtering em um revestimento cerâmico funcional.

O Impacto das Flutuações da Razão

O desafio crítico neste processo é que os gases devem ser equilibrados uns contra os outros em tempo real. Controladores de fluxo de massa de alta precisão são necessários para manter o equilíbrio de pressão parcial necessário.

Alterando a Estequiometria do Nitrogênio

O principal risco da instabilidade do fluxo é uma mudança na estequiometria do nitrogênio.

Se a razão flutuar, a fórmula química do revestimento muda em tempo real. Você não está mais produzindo o material pretendido, mas sim uma variante com diferentes razões de ligação química.

Mudanças na Morfologia Microscópica

Essas mudanças químicas se manifestam fisicamente na microestrutura do revestimento.

A morfologia microscópica — o arranjo real de grãos e estruturas dentro do revestimento — depende da razão do gás. Um fluxo inconsistente resulta em uma estrutura interna inconsistente.

Os Riscos da Instabilidade do Fluxo

Quando a razão do gás flutua, as consequências não são apenas cosméticas; elas resultam em uma falha funcional das especificações de projeto do revestimento.

Dureza Imprevisível

A dureza do revestimento CrSiN-Y está diretamente ligada à formação de fases de nitreto específicas.

Se o fluxo de nitrogênio cair ou disparar em relação ao argônio, a estequiometria resultante não atingirá a dureza alvo. O revestimento pode ficar muito mole para proteger o substrato ou muito quebradiço para suportar o estresse.

Módulo Elástico Comprometido

O módulo elástico, ou a rigidez do revestimento, é igualmente sensível à razão do gás.

Variações na mistura de gases levam a uma elasticidade imprevisível. Isso pode fazer com que o revestimento se delamine ou rache sob cargas que ele foi projetado para suportar.

Otimizando o Processo de Fabricação

A obtenção de um revestimento CrSiN-Y de alto desempenho requer a priorização da estabilidade do seu sistema de controle de fluxo de massa acima de todas as outras variáveis.

- Se o seu foco principal é durabilidade mecânica: Priorize a estabilidade do fluxo de nitrogênio para garantir a formação consistente de fases de nitreto, que governam a dureza e o módulo elástico.

- Se o seu foco principal é uniformidade estrutural: Mantenha uma razão rígida de argônio para nitrogênio para evitar variações na morfologia microscópica e estequiometria.

A precisão na regulação de gás é a única maneira de transformar átomos brutos sputtering em uma superfície confiável e de alto desempenho.

Tabela Resumo:

| Componente do Gás | Papel Principal | Efeito no Revestimento |

|---|---|---|

| Argônio (Ar) | Sputtering Físico | Desalojar átomos alvo; controla a taxa de deposição |

| Nitrogênio (N2) | Reação Química | Forma fases de nitreto; determina a estequiometria |

| Razão Equilibrada | Estabilidade do Processo | Garante dureza alvo e módulo elástico |

| Razão Instável | Risco de Fabricação | Leva a morfologia inconsistente e falha estrutural |

Soluções de Aquecimento de Precisão e Revestimento para Pesquisa Avançada

A consistência na fabricação de revestimentos depende da precisão do seu equipamento. A KINTEK fornece soluções térmicas e de vácuo líderes na indústria, incluindo sistemas CVD, Fornos a Vácuo e equipamentos de laboratório personalizáveis de alta temperatura projetados para atender às demandas rigorosas da ciência de materiais.

Apoiados por P&D especializado e fabricação de classe mundial, ajudamos você a alcançar estequiometria e integridade estrutural perfeitas para suas necessidades únicas de materiais.

Pronto para elevar o desempenho do seu revestimento?

Entre em contato com a KINTEK hoje mesmo para uma solução personalizada

Guia Visual

Referências

- Lishan Dong, Zhifeng Wang. Porous High-Entropy Oxide Anode Materials for Li-Ion Batteries: Preparation, Characterization, and Applications. DOI: 10.3390/ma17071542

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno com atmosfera inerte controlada de azoto e hidrogénio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de fusão por indução no vácuo e forno de fusão por arco

As pessoas também perguntam

- Qual é o propósito da pulverização catódica por magnetron em detectores N-I-P CsPbBr3? Otimizar o Transporte de Carga e a Estabilidade

- Como os fornos elétricos controlados por microprocessador garantem a homogeneidade da liga Se80In5Te6Sb9?

- Qual o papel dos fornos de carbonização a baixa temperatura na fabricação de fibra de carbono? Construa uma Base Estrutural Sólida

- Por que evaporadores rotativos ou fornos industriais são recomendados para manusear lamas de carboneto de boro contendo solventes?

- Por que usar compensação automática de temperatura para fusões de Sb-Te? Garanta a precisão dos dados com controle térmico preciso

- Por que o controle preciso de alta temperatura é essencial para compósitos SiC/SiC? Domine a Engenharia Microestrutural

- Por que o recozimento em um forno de tratamento térmico é realizado em amostras compostas de grafite em flocos/cobre antes dos testes de desempenho? Garanta a integridade dos dados para medições precisas de expansão térmica

- Como um sistema de fluxo de ar ajustável afeta a calcinação da espodumena? Otimizar a Transformação de Calor e Fase