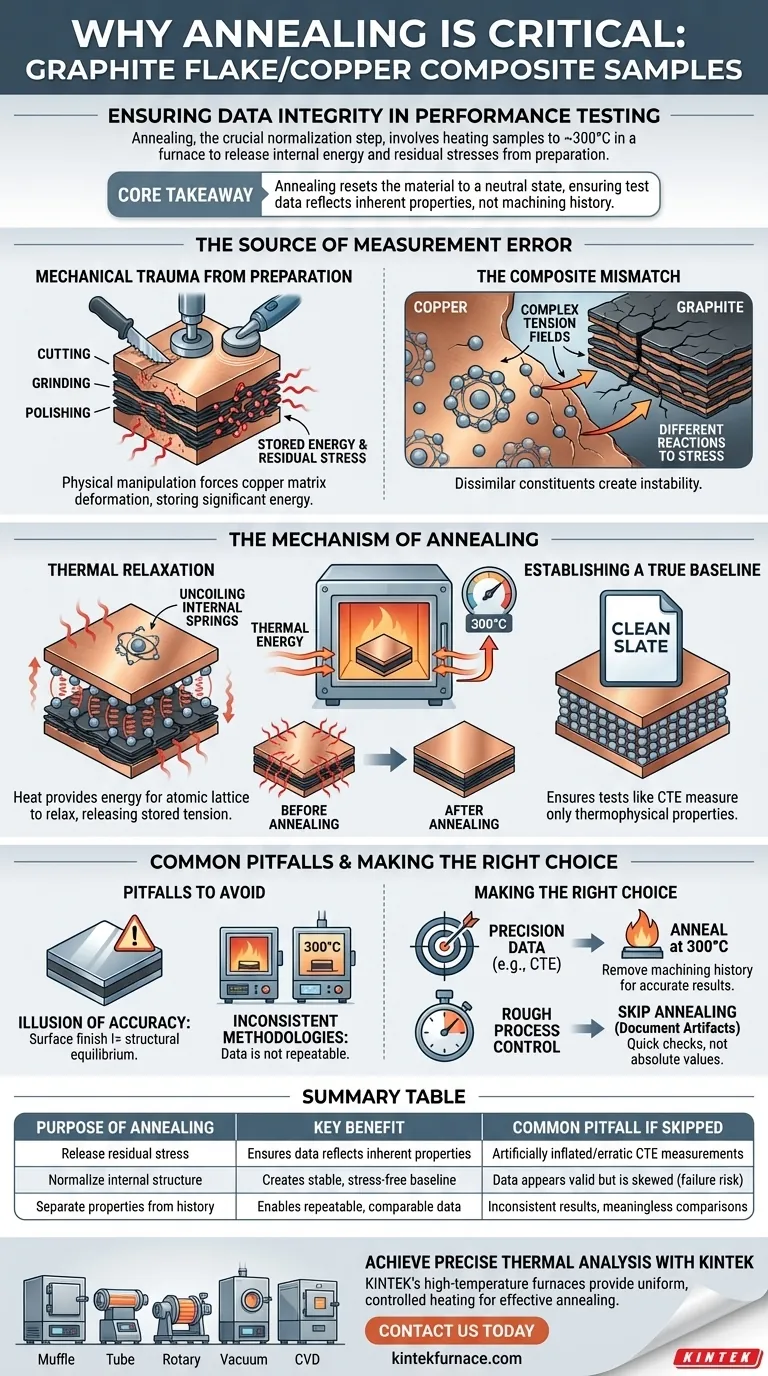

O recozimento é a etapa crítica de normalização necessária para garantir a integridade dos dados em materiais compósitos. Para compósitos de grafite em flocos/cobre, esse processo envolve o aquecimento da amostra a aproximadamente 300°C em um forno de tratamento térmico para liberar energia interna. Isso elimina as tensões residuais causadas pelo corte e polimento, impedindo que elas distorçam os resultados de testes de desempenho sensíveis, como medições de expansão térmica.

Principal Conclusão: A preparação mecânica de uma amostra cria tensão interna invisível. O recozimento redefine o material para um estado neutro, garantindo que os dados de teste subsequentes reflitam as propriedades inerentes do material, em vez da história de como ele foi usinado.

A Fonte do Erro de Medição

Trauma Mecânico da Preparação

Preparar uma amostra composta para teste é um processo violento no nível microscópico. Técnicas como corte, retificação e polimento aplicam força mecânica significativa ao material.

Essa manipulação física força a matriz de cobre a se deformar plasticamente. Embora a amostra possa parecer lisa a olho nu, a estrutura atômica retém energia significativa na forma de tensão residual.

A Discrepância do Compósito

Os compósitos de grafite em flocos/cobre enfrentam um desafio único devido à dissimilaridade de seus constituintes. O cobre é dúctil e metálico, enquanto o grafite é quebradiço e em camadas.

Quando usinados, esses materiais reagem de forma diferente ao estresse físico. Isso cria campos de tensão complexos na interface onde o cobre encontra os flocos de grafite, tornando o material instável para testes de precisão.

O Mecanismo de Recozimento

Relaxamento Térmico

O recozimento aborda essa instabilidade introduzindo energia térmica controlada. Ao aquecer a amostra a 300°C em um forno mufla ou atmosférico, você fornece a energia necessária para que a rede atômica relaxe.

Esse processo permite que o material libere a tensão armazenada durante a usinagem. Ele efetivamente "desenrola" as molas internas criadas pela deformação mecânica sem alterar a composição do material.

Estabelecendo uma Linha de Base Verdadeira

O objetivo final desse tratamento térmico é criar uma "lousa limpa". Testes de precisão, especialmente aqueles que medem o coeficiente de expansão térmica (CTE), dependem de um ponto de partida estável.

Se uma amostra não for recozida, a fase inicial de aquecimento do teste medirá tanto a expansão natural do material quanto a liberação de tensão de fabricação. O recozimento separa essas variáveis, garantindo que o teste meça apenas as propriedades termofísicas.

Erros Comuns a Evitar

A Ilusão da Precisão

Um erro comum é presumir que uma amostra altamente polida está pronta para teste. O acabamento da superfície não equivale ao equilíbrio estrutural.

Pular a etapa de recozimento geralmente resulta em dados que parecem válidos, mas que na verdade estão distorcidos. Isso é particularmente perigoso em aplicações de alta precisão, onde mesmo desvios menores nos dados de expansão térmica podem levar à falha do componente.

Metodologias Inconsistentes

Os dados só são valiosos se forem repetíveis. Se as amostras forem recozidas em temperaturas diferentes ou puladas inteiramente, as comparações entre lotes se tornam sem sentido.

Padronizar a temperatura de recozimento (geralmente 300°C para este compósito específico) é tão importante quanto o próprio método de teste. Garante que cada amostra comece do mesmo estado sem tensão.

Fazendo a Escolha Certa para Seu Objetivo

Para obter dados confiáveis, você deve alinhar suas etapas de preparação com seus objetivos de medição.

- Se o seu foco principal são Dados de Precisão (por exemplo, CTE): Você deve recozer a amostra a 300°C para remover o histórico de usinagem; caso contrário, seus coeficientes de expansão térmica serão artificialmente inflados ou erráticos.

- Se o seu foco principal é Controle de Processo Bruto: Você pode pular o recozimento para verificações rápidas, mas deve documentar que os resultados incluem artefatos de tensão residual e não são valores absolutos.

O recozimento não é apenas uma etapa de preparação; é o pré-requisito para a verdade científica na caracterização de materiais.

Tabela Resumo:

| Propósito do Recozimento | Benefício Chave | Erro Comum se Pulado |

|---|---|---|

| Liberação de tensão residual de corte/polimento | Garante que os dados de teste reflitam as propriedades inerentes do material | Medições de CTE artificialmente infladas ou erráticas |

| Normalização da estrutura interna do compósito | Cria uma linha de base estável e sem tensão para testes | Os dados parecem válidos, mas estão distorcidos, arriscando falha do componente |

| Separação das propriedades do material do histórico de usinagem | Permite dados repetíveis, comparáveis e precisos | Resultados inconsistentes tornam as comparações de lotes sem sentido |

Obtenha dados de análise térmica precisos e confiáveis com o forno de laboratório certo.

A integridade de seus testes de materiais começa com a preparação precisa da amostra. Os fornos de alta temperatura da KINTEK, incluindo os fornos Mufla e de Tubo, fornecem o aquecimento uniforme e controlado essencial para processos de recozimento eficazes.

Apoiada por P&D e fabricação especializadas, a KINTEK oferece sistemas Mufla, de Tubo, Rotativo, a Vácuo e CVD, todos personalizáveis para as necessidades exclusivas do seu laboratório. Garanta que suas amostras de compósito de grafite/cobre estejam perfeitamente preparadas para testes precisos de CTE e desempenho.

Entre em contato conosco hoje para discutir como nossos fornos podem aprimorar as capacidades do seu laboratório e a integridade dos dados. Entre em Contato

Guia Visual

Produtos relacionados

- Forno de sinterização e tratamento térmico por indução a vácuo 600T

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno tubular vertical de quartzo para laboratório Forno tubular

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

As pessoas também perguntam

- Qual é a função de um sistema de sputtering de vácuo ultra-alto com múltiplos alvos para CuGaO2? Guia de Síntese de Precisão

- Por que uma estrutura de montagem simétrica é necessária para a laminação a quente de placas revestidas de titânio-aço? Alcançar planicidade

- Quais são os benefícios da adição de óxido de cálcio no tratamento térmico de lodo? Aumentar a Eficiência e Reduzir as Emissões

- Por que o controle de temperatura de alta precisão a 800 °C é crítico para heterostructures de catalisadores BCMoMn?

- Quais condições ambientais críticas um forno de recozimento de alta temperatura para recristalização fornece? Maximizando a resistência do aço

- Qual é a importância do equipamento de secagem industrial para pós metálicos? Domine o Pós-processamento e o Controle de Qualidade

- O que acontece durante a fase de recuperação do processo de recozimento?

- Quais são as vantagens de usar um forno de secagem a vácuo para MnMgPO4@C3N4? Preservando a Integridade do Fotocatalisador