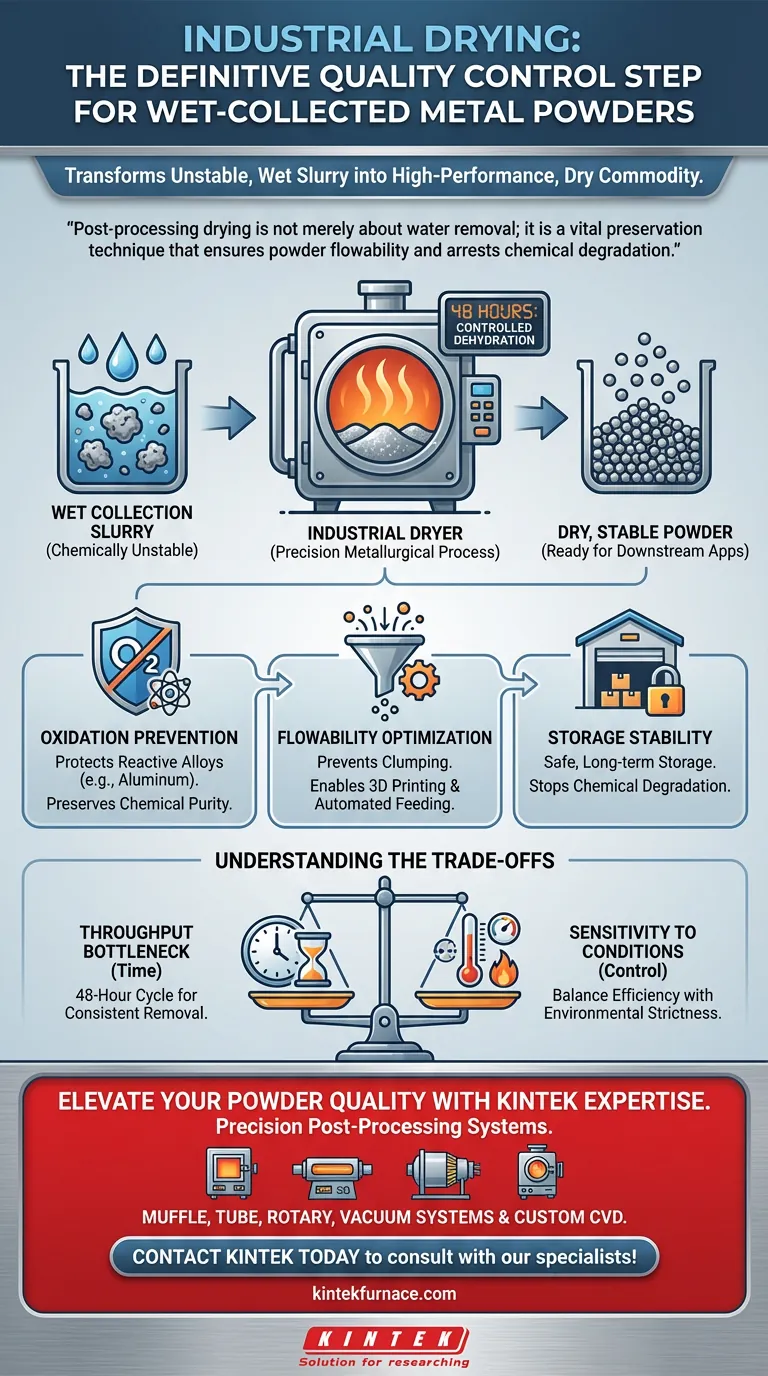

O equipamento de secagem industrial serve como a etapa definitiva de controle de qualidade para pós metálicos produzidos por métodos de coleta úmida. Como esses pós são coletados em tanques de água, as partículas retêm uma quantidade significativa de umidade superficial que as torna quimicamente instáveis e mecanicamente inutilizáveis. Secadores industriais executam um processo de desidratação controlado — muitas vezes estendendo-se por até 48 horas — para estabilizar o material e prepará-lo para aplicações posteriores.

A secagem pós-processamento não é apenas sobre a remoção de água; é uma técnica de preservação vital que garante a fluidez do pó e interrompe a degradação química. Sem essa desidratação controlada, metais reativos como ligas de alumínio oxidarão, comprometendo a integridade do material antes que ele possa ser usado.

O Papel Crítico da Desidratação

Abordando a Umidade Superficial

Quando os pós metálicos são coletados de tanques de água, a umidade adere firmemente à superfície da partícula. O equipamento de secagem industrial é projetado para remover sistematicamente essa umidade superficial. Isso transforma a pasta bruta e úmida em uma commodity seca e estável.

A Necessidade de Ciclos Estendidos

A secagem eficaz raramente é instantânea. O processo geralmente requer desidratação controlada por períodos prolongados, como 48 horas. Essa duração garante que a umidade seja evaporada completa e consistentemente em todo o material a granel, em vez de apenas secar as camadas externas.

Prevenindo a Degradação do Material

Mitigando Riscos de Oxidação

A água é um catalisador para a corrosão, especialmente para partículas metálicas finas com grandes áreas de superfície. Se a umidade não for removida prontamente e completamente, o pó metálico enfrenta risco imediato de oxidação. Essa reação química altera as propriedades do pó, tornando-o frequentemente inadequado para aplicações de alto desempenho.

Protegendo Ligas Reativas

As apostas são mais altas ao trabalhar com pós metálicos reativos, como ligas de alumínio. Esses materiais degradam rapidamente na presença de água. A secagem especializada protege a pureza química dessas ligas, garantindo que elas retenham suas propriedades mecânicas especificadas para uso final.

Garantindo a Processabilidade

Garantindo a Fluidez

A umidade faz com que as partículas metálicas grudem umas nas outras, levando à aglomeração. A secagem completa quebra essas ligações para garantir a fluidez. Pó de fluxo livre é um requisito rigoroso para manuseio, transporte e alimentação em equipamentos de fabricação como impressoras 3D ou prensas.

Estabilizando para Armazenamento

Pó úmido ou molhado não pode ser armazenado com segurança. Ao remover o excesso de água, o equipamento de secagem estabiliza o pó para armazenamento de longo prazo. Isso previne a degradação durante o intervalo de tempo entre a produção e o uso final.

Compreendendo as Compensações

O Gargalo de Produção

A principal compensação desse processo é o tempo. Um ciclo de secagem de 48 horas representa uma pausa significativa na produção. Os fabricantes devem levar em conta essa latência no planejamento de sua cadeia de suprimentos para evitar gargalos.

Sensibilidade às Condições

A secagem é um processo "controlado", não apenas a aplicação de calor elevado. Aplicar calor excessivo para acelerar o processo pode alterar a microestrutura do metal ou induzir oxidação. Portanto, o equipamento deve equilibrar eficiência com rigorosos controles ambientais para preservar a integridade das partículas.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a qualidade do seu pó metálico, alinhe sua estratégia de secagem com os requisitos do seu material.

- Se seu foco principal é a integridade do material: Priorize a duração completa do ciclo de secagem para prevenir a oxidação, especialmente ao manusear materiais reativos como ligas de alumínio.

- Se seu foco principal é a eficiência de manuseio: Certifique-se de que o equipamento atinja a remoção total da umidade superficial para garantir a fluidez necessária para sistemas de alimentação automatizados.

Ao tratar a fase de secagem como um processo metalúrgico de precisão, em vez de uma simples utilidade, você garante o valor comercial e o desempenho do seu pó metálico.

Tabela Resumo:

| Benefício Chave | Descrição | Impacto na Qualidade |

|---|---|---|

| Remoção de Umidade Superficial | Elimina água da pasta de coleta úmida | Estabiliza a matéria-prima para processamento |

| Prevenção de Oxidação | Protege ligas reativas (por exemplo, Alumínio) | Preserva a pureza e integridade química |

| Otimização da Fluidez | Previne aglomeração e aderência de partículas | Permite alimentação automatizada e impressão 3D |

| Desidratação Estendida | Ciclos controlados (até 48 horas) | Garante remoção de umidade profunda e consistente |

| Estabilidade de Armazenamento | Remove catalisadores para corrosão | Facilita o armazenamento seguro e de longo prazo do material |

Eleve a Qualidade do Seu Pó com a Expertise da KINTEK

Não deixe que a umidade comprometa a integridade do seu material. Na KINTEK, entendemos que o pós-processamento de precisão é a diferença entre uma liga de alto desempenho e material desperdiçado. Apoiados por P&D especializado e fabricação de classe mundial, fornecemos sistemas de alta temperatura Muffle, Tube, Rotary e Vacuum projetados especificamente para a estabilização delicada de pós metálicos reativos. Se você precisa de uma configuração padrão ou de um sistema CVD personalizável para necessidades de produção exclusivas, nossas soluções de laboratório garantem que seus pós atinjam fluidez máxima e zero oxidação.

Pronto para otimizar seu ciclo de secagem? Entre em contato com a KINTEK hoje mesmo para consultar nossos especialistas!

Guia Visual

Referências

- С. М. Фролов, T. V. Dudareva. Metal Powder Production by Atomization of Free-Falling Melt Streams Using Pulsed Gaseous Shock and Detonation Waves. DOI: 10.3390/jmmp9010020

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de Tubo de Condensação para Extração e Purificação de Magnésio

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Como um ambiente de temperatura constante e estável influencia o desenvolvimento estrutural dos LDHs durante o envelhecimento?

- Por que é necessário um forno de secagem por explosão elétrica para a análise de microestrutura de CRP? Garanta a precisão dos dados com a secagem adequada

- Qual é o principal objetivo da pirólise de alta temperatura? Desbloqueie a Remoção Superior de PFAS com Hidrofobicidade Aprimorada

- Por que um forno de secagem a ar forçado é necessário para catalisadores de caulim impregnados? Alcançar a Imobilização Uniforme dos Componentes

- Quais condições experimentais um reator de leito fixo contínuo de alta temperatura fornece para catalisadores de Zn-Cr?

- Como o grau de grafitização é quantificado usando espectroscopia Raman? Domine a Razão $I_D/I_G$ para Materiais de Carbono

- Como a extensão da duração da fase de alta temperatura constante afeta o crescimento de grãos de ferro? Maximize a Extração de Zinco

- Qual é o propósito de usar um forno de recozimento contínuo? Otimizar a Normalização e o Desempenho do Aço Silício