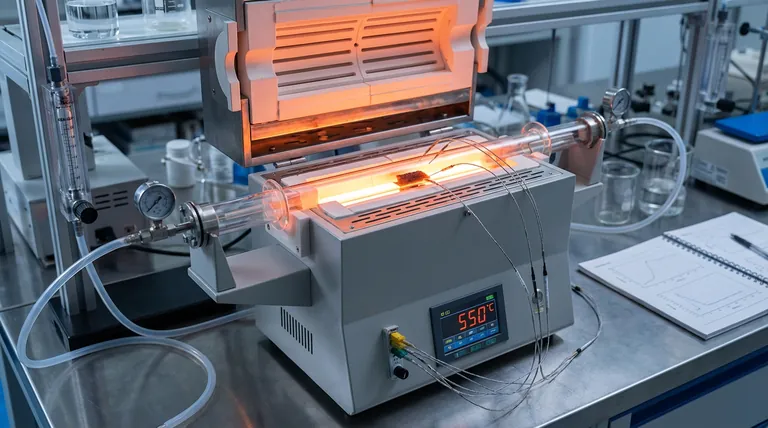

Um reator de leito fixo contínuo de alta temperatura cria um ambiente industrial simulado e preciso. Ele opera entre 500°C e 550°C por até 150 horas com uma Velocidade Espacial Horária em Peso (WHSV) de 7500 mL/g·h. Essa configuração específica, utilizando tubos de reação de quartzo e controles de termopar tipo K, permite aos pesquisadores medir como os catalisadores de Zn-Cr resistem ao estresse termoquímico de longo prazo.

Este ambiente de teste preenche a lacuna entre a experimentação em escala de laboratório e a realidade industrial. Ao manter condições termoquímicas rigorosas por um período prolongado, ele isola os efeitos do calor e do fluxo na estrutura do catalisador e na deposição de carbono.

Simulação de Estresse Industrial

Faixas de Temperatura e Controle

O sistema mantém temperaturas entre 500°C e 550°C, que são críticas para testar a degradação térmica em sistemas de Zn-Cr. Termopares tipo K garantem regulação de temperatura de alta precisão, prevenindo fugas térmicas ou flutuações que poderiam distorcer os dados de estabilidade.

A Importância da Estabilidade Temporal

O reator suporta fluxo contínuo por até 150 horas. Essa duração é essencial para identificar mudanças estruturais de início lento ou o acúmulo gradual de carbono que testes mais curtos poderiam não detectar.

Parâmetros Cinéticos e de Materiais

Velocidade Espacial Horária em Peso (WHSV) Padronizada

Um WHSV constante de 7500 mL/g·h é mantido durante todo o processo de avaliação. Essa consistência garante que qualquer desativação observada seja resultado da instabilidade do catalisador e não de variações no tempo de contato ou no fluxo de reagentes.

Integridade do Tubo de Quartzo

O uso de tubos de reação de quartzo minimiza efeitos de parede catalítica indesejados. Isso garante que as reações químicas observadas e os dados de resistência ao carbono sejam puramente um reflexo dos sítios ativos sinérgicos atômicos dentro do catalisador.

Compreendendo Possíveis Compromissos

Limitações da Janela de 150 Horas

Embora 150 horas seja um marco rigoroso, pode não capturar mecanismos de desativação que só emergem após milhares de horas de uso industrial. Os pesquisadores devem extrapolar esses resultados cuidadosamente ao prever a vida útil de vários anos de um catalisador.

Restrições do Leito Fixo

O design de leito fixo fornece excelentes dados de estabilidade, mas pode não simular totalmente os estresses mecânicos encontrados em ambientes de leito fluidizado. A atrito do catalisador ou fragmentação física podem ser subestimados nesta configuração estática em comparação com tipos de reatores mais dinâmicos.

Implementando Essas Condições para o Desenvolvimento de Catalisadores

Para maximizar a utilidade desta configuração de reator, alinhe seus objetivos experimentais com as capacidades específicas do sistema.

- Se o seu foco principal for integridade estrutural: Priorize a duração total de 150 horas no limite superior de temperatura de 550°C para estressar os sítios sinérgicos atômicos.

- Se o seu foco principal for resistência ao carbono: Mantenha estritamente o WHSV de 7500 mL/g·h para observar como a dinâmica do fluxo influencia a formação de coque na superfície do catalisador.

Ao replicar o estresse termoquímico de grau industrial, esta configuração de reator fornece os dados definitivos necessários para validar a durabilidade do catalisador para aplicações em larga escala.

Tabela Resumo:

| Recurso | Especificação da Condição Experimental |

|---|---|

| Faixa de Temperatura | 500°C a 550°C |

| Duração do Teste | Até 150 horas (contínuo) |

| Taxa de Fluxo (WHSV) | 7500 mL/g·h |

| Controle de Temperatura | Termopares tipo K para alta precisão |

| Recipiente de Reação | Tubos de quartzo de alta integridade |

| Objetivo Principal | Avaliar estabilidade térmica e resistência ao carbono |

Eleve Sua Pesquisa de Catalisadores com a KINTEK

A precisão em testes de estabilidade térmica requer equipamentos que possam suportar simulações industriais rigorosas. A KINTEK fornece sistemas líderes na indústria de Muffle, Tubo, Rotativo, Vácuo e CVD, todos projetados para entregar os ambientes termoquímicos exatos que sua pesquisa exige.

Apoiados por P&D especializado e fabricação de classe mundial, nossos fornos de alta temperatura de laboratório são totalmente personalizáveis para atender aos seus parâmetros experimentais exclusivos. Garanta que seus catalisadores estejam prontos para o scale-up industrial com nossas soluções de aquecimento confiáveis.

Pronto para otimizar o desempenho do seu laboratório? Entre em contato conosco hoje para discutir suas necessidades de forno personalizado!

Referências

- Ji Yang, Ji Su. Atomically synergistic Zn-Cr catalyst for iso-stoichiometric co-conversion of ethane and CO2 to ethylene and CO. DOI: 10.1038/s41467-024-44918-8

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera inerte de azoto controlado de 1200℃.

- Forno tubular CVD versátil feito à medida Máquina de equipamento de deposição química de vapor CVD

- 1200℃ Forno de tubo dividido Forno de tubo de quartzo para laboratório com tubo de quartzo

As pessoas também perguntam

- Qual é a função de um reator de aço inoxidável de alta pressão na HTC? Otimizar a Conversão de Resina de Troca Iônica

- Qual é a função de um forno de secagem laboratorial no processamento de resíduos de NdFeB? Garanta a pureza na recuperação de terras raras

- Quais são as funções primárias do fluxo de nitrogênio de alta pureza na pirólise de carbono? Otimizar Pureza e Estrutura de Poros

- Por que são necessários fornos de secagem de temperatura constante de alta precisão para baterias de potássio-enxofre? Garanta a Integridade dos Dados

- Qual papel um forno industrial desempenha no pré-tratamento da casca de palma de óleo para biochar? Garanta a Qualidade Máxima da Biomassa

- Como um forno de refino consegue a separação de impurezas? Dominando a Produção de Fósforo Branco de Alta Pureza

- Como um sistema de aquecimento e resfriamento por circulação de óleo afeta o HPDC? Otimize o controle térmico da sua fundição sob pressão

- Qual forno é usado para sinterização? Encontre a Solução de Alta Temperatura Certa para Seus Materiais