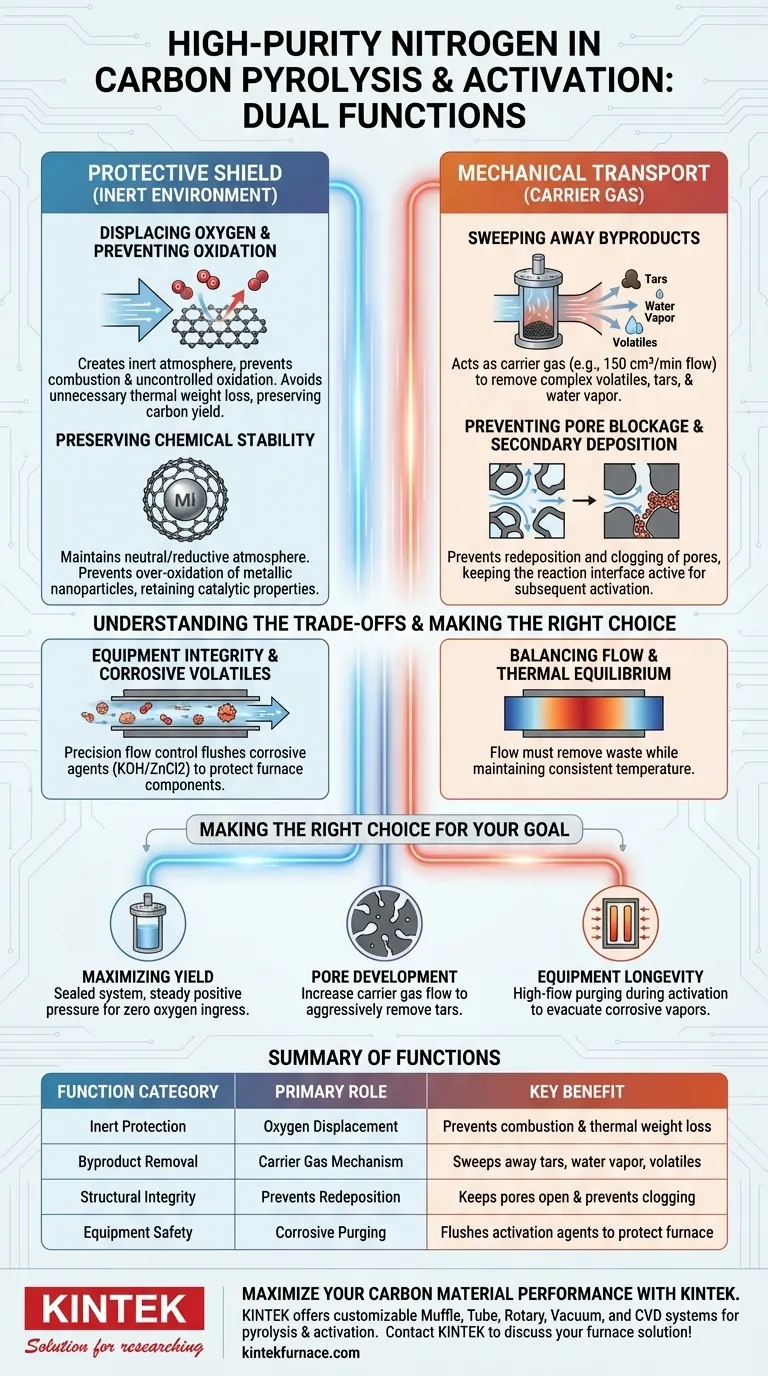

O nitrogênio de alta pureza desempenha duas funções de propósito duplo no processamento de materiais de carbono: atua como um escudo protetor contra a degradação química e um sistema de transporte mecânico para resíduos. Principalmente, cria um ambiente inerte deslocando o oxigênio para evitar que o carbono queime ou oxide descontroladamente. Simultaneamente, funciona como um gás de arraste para varrer ativamente o alcatrão, o vapor de água e os produtos de decomposição voláteis que, de outra forma, entupiriam os poros do material.

O sucesso da pirólise de carbono depende da capacidade do nitrogênio de manter uma atmosfera estritamente inerte enquanto purga continuamente os subprodutos, preservando assim tanto a massa do material quanto sua estrutura de poros em desenvolvimento.

Criando um Ambiente de Reação Estável

Proteção Inerte Contra Oxidação

A função mais imediata do fluxo de nitrogênio é o deslocamento físico do oxigênio dentro do reator. Sem essa exclusão de oxigênio, as altas temperaturas necessárias para a pirólise fariam com que o material de carbono combustisse.

Ao substituir o ar por nitrogênio, você evita perda de peso térmica desnecessária. Isso garante que a redução na massa se deva à liberação desejada de voláteis, e não à destruição do seu rendimento de carbono.

Preservando a Estabilidade Química

Além da prevenção básica da combustão, o nitrogênio estabelece uma atmosfera neutra ou redutora estável. Isso é crucial para manter a estabilidade química do próprio suporte de carbono.

Se o seu material contém nanopartículas metálicas, esta manta inerte impede sua super-oxidação. Isso garante que quaisquer propriedades catalíticas ou funcionalidades químicas específicas sejam preservadas durante o tratamento térmico.

Gerenciando Subprodutos da Decomposição

O Mecanismo do Gás de Arraste

Durante a pirólise, o precursor de carbono se decompõe, liberando voláteis complexos, alcatrões e vapor de água. O nitrogênio atua como um "gás de arraste" genérico, transportando fisicamente essas substâncias para fora da zona quente.

A remoção eficaz geralmente requer taxas de fluxo específicas (por exemplo, 150 cm³/min) para garantir velocidade adequada. Esse movimento constante evita que a atmosfera do reator fique saturada de produtos residuais.

Prevenindo o Bloqueio de Poros e a Deposição Secundária

Se os voláteis forem permitidos a permanecer no reator, eles podem se redepositar na superfície do carbono ou se decompor ainda mais. Isso leva à deposição secundária, que pode selar os próprios poros que você está tentando criar.

Ao purgar continuamente esses subprodutos, o nitrogênio mantém a atividade da interface de reação. Isso mantém a estrutura de poros aberta e acessível para ativação subsequente ou aplicação final.

Entendendo os Compromissos

Integridade do Equipamento e Voláteis Corrosivos

Durante a ativação química (usando agentes como KOH ou ZnCl2), o processo libera voláteis corrosivos. Um fluxo de nitrogênio insuficiente não prejudica apenas a amostra; ele coloca seu equipamento em perigo.

Um sistema de controle de fluxo de precisão é necessário para eliminar esses elementos corrosivos do forno tubular. Isso protege os componentes internos de seus elementos de aquecimento e sensores de degradação rápida.

Equilibrando Fluxo e Equilíbrio Térmico

Embora o fluxo seja essencial, ele deve ser equilibrado para manter o equilíbrio químico. O fluxo deve ser suficiente para remover resíduos, mas estável o suficiente para garantir uma distribuição de temperatura consistente em toda a amostra.

Fazendo a Escolha Certa para o Seu Objetivo

Para otimizar seu processo de pirólise ou ativação, adapte sua estratégia de fluxo de nitrogênio ao seu resultado específico:

- Se o seu foco principal é Maximizar o Rendimento: Priorize um sistema rigorosamente selado com pressão positiva constante de nitrogênio para garantir zero entrada de oxigênio e mínima queima de carbono.

- Se o seu foco principal é o Desenvolvimento de Poros: Aumente a taxa de fluxo do gás de arraste para remover agressivamente alcatrões e voláteis, impedindo que eles bloqueiem microporos.

- Se o seu foco principal é a Longevidade do Equipamento: Garanta purga de alto fluxo durante as etapas de ativação química para evacuar rapidamente subprodutos corrosivos como vapores de potássio ou zinco.

Dominar o fluxo de nitrogênio não é apenas uma questão de segurança; é o controle para definir a textura final e a pureza do seu material de carbono.

Tabela Resumo:

| Categoria de Função | Papel Principal | Benefício Chave |

|---|---|---|

| Proteção Inerte | Deslocamento de Oxigênio | Previne combustão e perda de peso térmica desnecessária |

| Remoção de Subprodutos | Mecanismo do Gás de Arraste | Varre alcatrões, vapor de água e voláteis |

| Integridade Estrutural | Previne Redeposição | Mantém os poros abertos e previne a deposição secundária de carbono |

| Segurança do Equipamento | Purga Corrosiva | Elimina agentes de ativação (KOH/ZnCl2) para proteger componentes do forno |

Maximize o Desempenho do Seu Material de Carbono com a KINTEK

O processamento térmico de precisão é a chave para obter rendimentos de carbono superiores e estruturas de poros otimizadas. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de Muffle, Tubo, Rotativo, a Vácuo e CVD de alto desempenho — todos totalmente personalizáveis para atender aos seus requisitos exclusivos de pirólise e ativação.

Se você está focado em maximizar o rendimento ou desenvolver microporos complexos, nossos fornos de alta temperatura de laboratório fornecem a atmosfera estável e o controle de fluxo que você precisa para resultados consistentes.

Pronto para elevar as capacidades do seu laboratório? Entre em contato com a KINTEK hoje para discutir sua solução de forno personalizada!

Guia Visual

Referências

- Aik Chong Lua. Conversion of Oil Palm Kernel Shell Wastes into Active Biocarbons by N2 Pyrolysis and CO2 Activation. DOI: 10.3390/cleantechnol7030066

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de atmosfera controlada de correia de malha Forno de atmosfera inerte de azoto

- Forno rotativo elétrico Forno rotativo pequeno Forno rotativo para instalações de pirólise de biomassa Forno rotativo

- Forno SPS para sinterização por plasma com faísca

As pessoas também perguntam

- Quais são as principais vantagens técnicas de um sistema de sinterização flash? Eleve o desempenho da fabricação de cerâmicas KNN

- Qual papel um ambiente de aquecimento de alta temperatura desempenha na síntese hidrotermal de cristais de zeólita ZSM-5?

- Qual função o gás argônio de alta pureza desempenha na preparação de PVT de BPEA? Garante o Crescimento de Cristais de Alta Qualidade

- Por que a tecnologia de agitação eletromagnética é empregada durante o processo de fusão de ligas de Titânio-Cobre (Ti–Cu)?

- Qual é o propósito da pré-secagem de matérias-primas de SiO2 a 400 graus Celsius? Garanta uma Síntese Estequiométrica Precisa

- Quais condições ambientais são críticas para a ceramição de SiOC? Domine a Oxidação Precisa e o Controle Térmico

- Por que finas chapas de ferro são colocadas com amostras de pelotas de minério de ferro? Garanta a precisão dos dados em experimentos de amolecimento sob carga

- Quais são as faixas de temperatura para processos de aquecimento industrial de baixa, média e alta temperatura? Otimize seu processo com a KINTEK