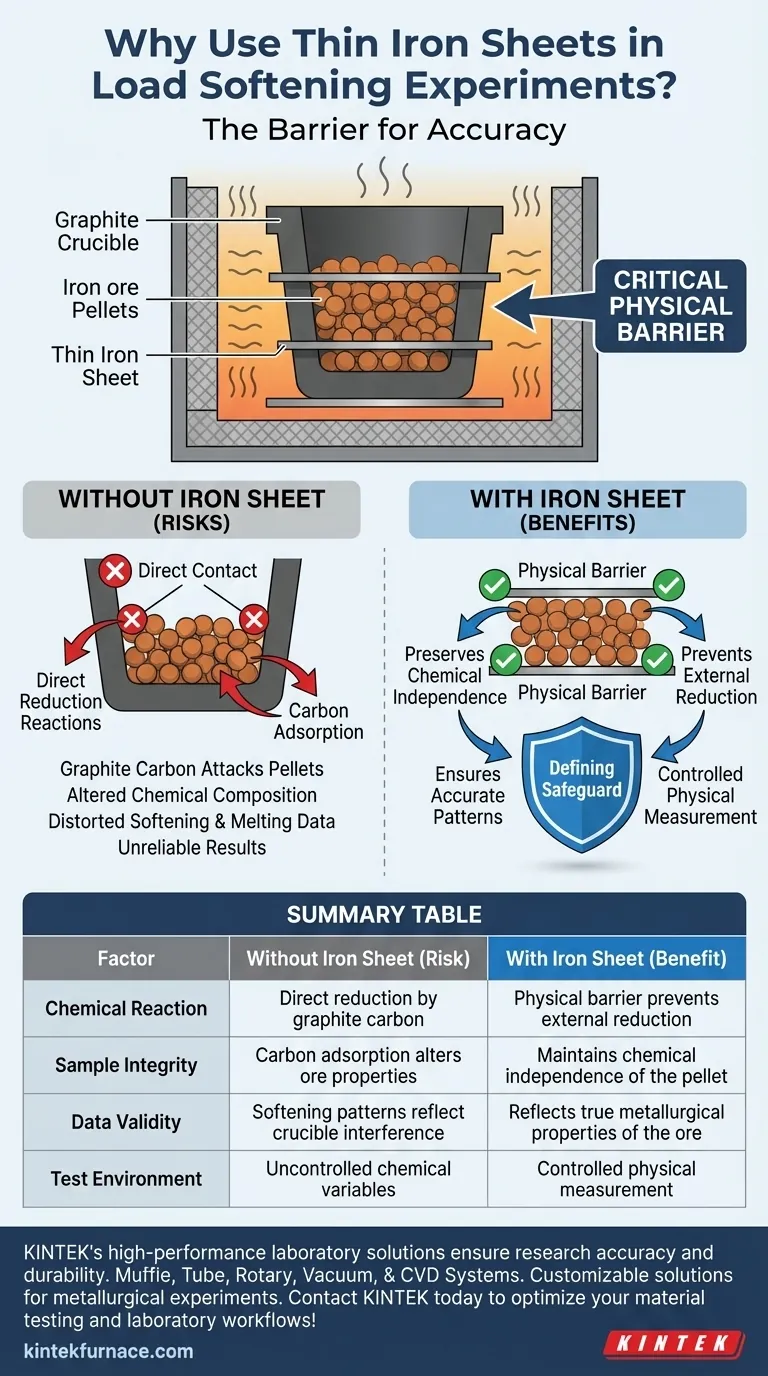

A principal função das finas chapas de ferro é atuar como uma barreira física crítica que isola as pelotas de minério de ferro do cadinho de grafite durante testes de alta temperatura. Ao separar esses materiais, as chapas evitam reações químicas indesejadas que, de outra forma, comprometeriam a integridade do experimento.

Ao bloquear o contato direto entre os óxidos de ferro e o grafite, as chapas evitam reações de redução externas e adsorção de carbono. Isso garante que os dados resultantes de amolecimento e fusão reflitam as verdadeiras propriedades do minério, em vez dos efeitos da interferência do cadinho.

Preservando a Independência Química

Para entender por que essa barreira é necessária, você deve observar a volatilidade química dos materiais envolvidos em altas temperaturas.

O Risco de Redução Direta

O grafite é composto de carbono, enquanto as pelotas de minério de ferro consistem em grande parte de óxidos de ferro.

Nas temperaturas elevadas necessárias para experimentos de amolecimento sob carga, o carbono é um potente agente redutor.

Sem uma barreira, o cadinho de grafite atacaria quimicamente as pelotas, desencadeando reações de redução direta que alterariam fundamentalmente a composição da amostra durante o teste.

Evitando a Adsorção de Carbono

Além da simples redução, o contato direto introduz o risco de adsorção de carbono.

Se o carbono do cadinho migrar para a amostra de ferro, ele altera as propriedades metalúrgicas da pelota.

A fina chapa de ferro interrompe efetivamente essa migração, mantendo a independência química da amostra.

Garantindo Padrões de Amolecimento Precisos

O objetivo do experimento é medir quando o minério amolece e funde sob carga.

Se o material do cadinho interagir com a amostra, ele altera o ponto de fusão e o comportamento físico do minério.

As chapas de ferro garantem que os padrões de amolecimento e fusão registrados sejam intrínsecos ao minério, não artefatos de uma reação com o recipiente.

Os Riscos da Interferência de Materiais

Falhar em isolar a amostra introduz variáveis que tornam os dados não confiáveis.

Dados Experimentais Comprometidos

Quando o cadinho participa da reação, o ambiente dentro da câmara de teste não é mais controlado apenas pelos parâmetros do experimentador.

Os dados resultantes tornam-se uma medição de um produto de reação em vez da pelota de minério de ferro original.

Comportamento Físico Distorcido

A interferência química muitas vezes leva a um amolecimento prematuro ou atrasado em comparação com o comportamento natural do material.

O uso das chapas de ferro atua como uma medida de padronização, garantindo que a interferência do material do cadinho seja completamente removida da equação.

Garantindo a Validade Experimental

Para obter resultados confiáveis em experimentos de amolecimento sob carga, você deve priorizar o isolamento da amostra.

- Se o seu foco principal é a Pureza Química: Garanta que as chapas de ferro estejam intactas e devidamente posicionadas para evitar qualquer migração de carbono do cadinho.

- Se o seu foco principal é a Precisão dos Dados: Reconheça que a barreira é essencial para capturar as verdadeiras mudanças físicas do minério, livres de efeitos de redução externos.

A fina chapa de ferro é a salvaguarda definidora que transforma uma reação química potencial em uma medição física controlada.

Tabela Resumo:

| Fator | Sem Chapa de Ferro (Risco) | Com Chapa de Ferro (Benefício) |

|---|---|---|

| Reação Química | Redução direta pelo carbono do grafite | Barreira física impede a redução externa |

| Integridade da Amostra | Adsorção de carbono altera as propriedades do minério | Mantém a independência química da pelota |

| Validade dos Dados | Padrões de amolecimento refletem a interferência do cadinho | Reflete as verdadeiras propriedades metalúrgicas do minério |

| Ambiente de Teste | Variáveis químicas não controladas | Medição física controlada |

A precisão em testes de laboratório requer o equipamento certo e orientação especializada. Apoiada por P&D e fabricação líderes do setor, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD de alto desempenho. Se você precisa de fornos de alta temperatura padrão de laboratório ou soluções totalmente personalizáveis para experimentos metalúrgicos exclusivos, nossa equipe garante que sua pesquisa seja apoiada pelos mais altos padrões de precisão e durabilidade. Entre em contato com a KINTEK hoje mesmo para descobrir como nossas soluções térmicas avançadas podem otimizar seus testes de materiais e fluxos de trabalho de laboratório!

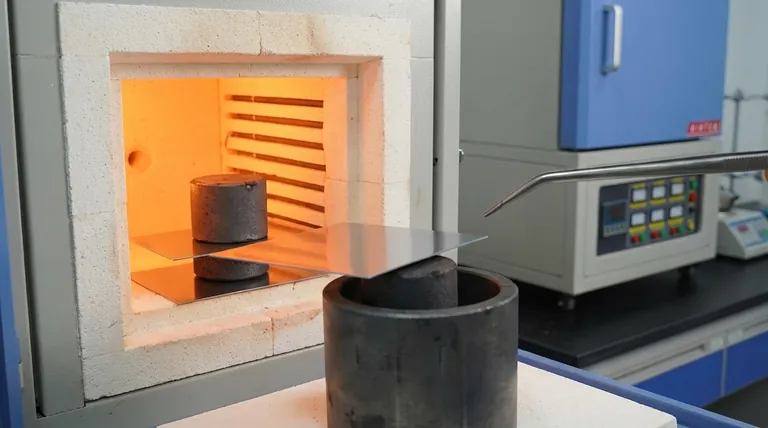

Guia Visual

Produtos relacionados

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o propósito de usar um instrumento de adsorção de nitrogênio líquido e análise BET? Caracterizar Nanofolhas de Carbono RCM

- Quais são as vantagens de usar uma estufa de secagem a vácuo para escória de magnésio? Preservação da Integridade da Amostra

- Qual o papel do equipamento de aquecimento industrial no processo de fabricação do aço mola 55Si2 durante a bobinagem?

- Quais características físicas de equipamentos de aquecimento de alta precisão são usadas na reciclagem de selênio por CSE?

- Qual é a função principal de um forno de secagem a vácuo na preparação de baterias sem ânodo? Expert Lab Solutions

- Qual é a função específica dos dispositivos elétricos de aquecimento de laboratório no armazenamento de hidrogênio em estado sólido? Otimizar o Gerenciamento Térmico

- Como são utilizados agitadores magnéticos e estufas de secagem com temperatura constante na síntese química úmida de nanobastões de seleneto de cobre?

- Qual o papel de um forno de alta temperatura no processo de selagem? Controle Térmico de Precisão para Selagem de Fibras