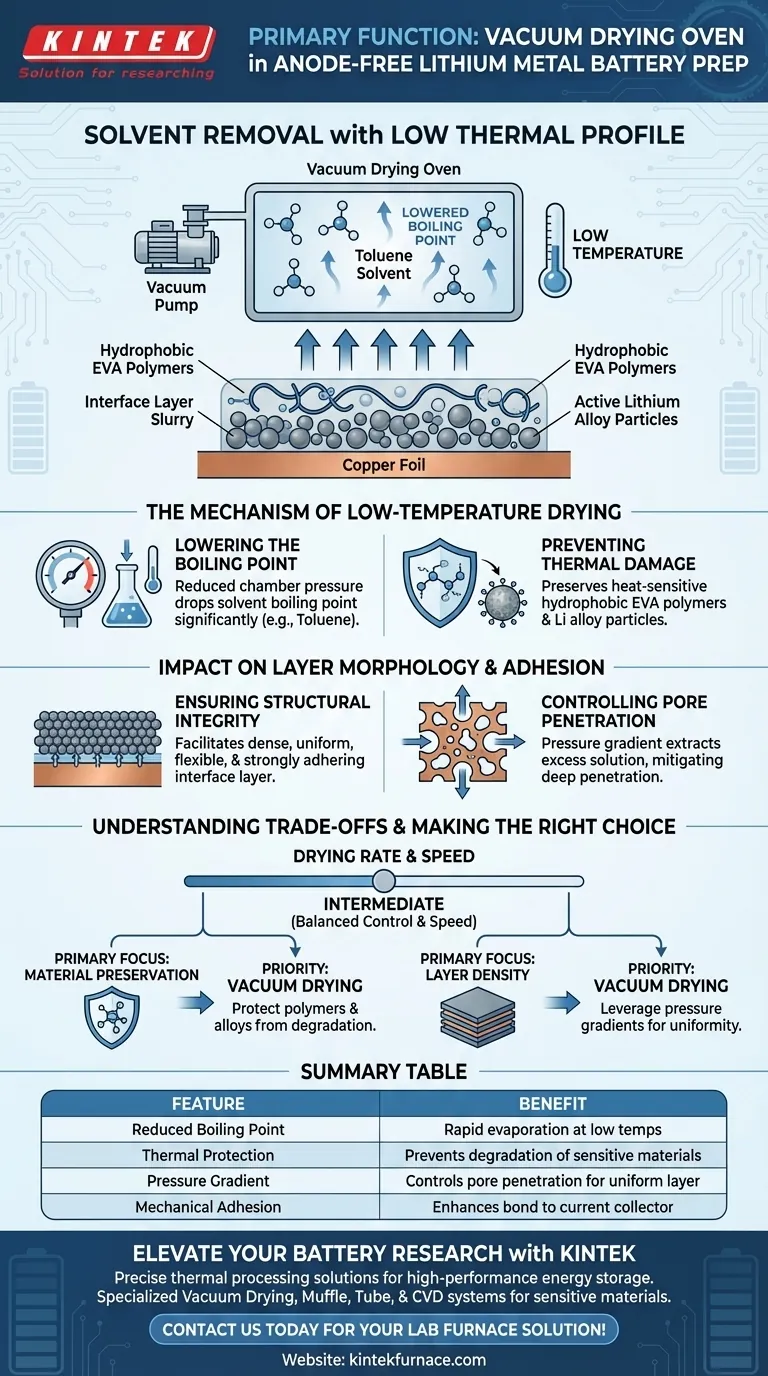

A função principal de um forno de secagem a vácuo neste contexto é remover solventes da pasta da camada de interface revestida em folha de cobre, mantendo um perfil térmico baixo. Ao criar um ambiente de vácuo, o forno reduz significativamente o ponto de ebulição de solventes como o tolueno, permitindo que eles evaporem rapidamente sem a necessidade de altas temperaturas. Isso evita a degradação térmica de componentes sensíveis, como polímeros hidrofóbicos de EVA e partículas ativas de liga de lítio.

O processo de secagem a vácuo resolve o conflito entre a necessidade de secar um revestimento e a necessidade de proteger materiais sensíveis ao calor. Ele utiliza pressão reduzida para facilitar a remoção de solventes em temperaturas seguras, garantindo a integridade estrutural da camada de interface.

O Mecanismo de Secagem a Baixa Temperatura

Redução do Ponto de Ebulição

A vantagem fundamental deste método é a manipulação da pressão atmosférica. Ao reduzir a pressão dentro da câmara, o ponto de ebulição do solvente (especificamente tolueno nesta aplicação) cai significativamente.

Prevenção de Danos Térmicos

Essa queda no ponto de ebulição permite que a pasta seque efetivamente sem expor os materiais a calor excessivo. Isso é crucial para preservar a estrutura química dos polímeros hidrofóbicos de EVA e das partículas de liga de lítio, que poderiam ser comprometidas pela secagem padrão de alta temperatura.

Impacto na Morfologia e Aderência da Camada

Garantindo a Integridade Estrutural

Além da simples evaporação, o processo a vácuo é essencial para as propriedades mecânicas da camada final. Ele facilita a formação de uma camada de interface densa, uniforme e flexível que adere fortemente ao coletor de corrente de folha de cobre.

Controle da Penetração nos Poros

O ambiente de vácuo cria um gradiente de pressão que influencia como a solução interage com o substrato. Esse gradiente ajuda a extrair uma porção da solução que pode ter entrado em poros internos, mitigando a penetração profunda que poderia ser prejudicial à função da célula.

Compreendendo os Compromissos

Taxas de Secagem Intermediárias

Embora a secagem a vácuo seja eficaz para materiais sensíveis ao calor, é importante observar sua velocidade de processamento em relação a outros métodos. A taxa de secagem em um forno a vácuo é tipicamente menor do que técnicas agressivas de "secagem rápida", resultando em uma espessura intermediária da camada "casca de ovo".

Equilibrando Velocidade e Qualidade

Você está essencialmente trocando a velocidade bruta do aquecimento convectivo por controle e preservação de materiais. Embora não seja o método mais rápido disponível, ele evita a formação rápida de crosta que pode prender solventes, ao mesmo tempo em que é mais rápido e eficaz do que um forno padrão sem vácuo.

Fazendo a Escolha Certa para o Seu Objetivo

Para determinar se a secagem a vácuo é a abordagem correta para a sua fabricação específica de interface de bateria, considere suas restrições primárias:

- Se o seu foco principal é a Preservação de Materiais: Priorize a secagem a vácuo para proteger polímeros sensíveis ao calor como EVA e ligas de lítio da degradação térmica.

- Se o seu foco principal é a Densidade da Camada: Use este método para alavancar gradientes de pressão para extrair o excesso de solução dos poros e garantir um revestimento uniforme e denso.

O sucesso na preparação de baterias sem ânodo depende não apenas da remoção do solvente, mas da remoção de uma maneira que engenharia uma interface estável, adesiva e quimicamente ativa.

Tabela Resumo:

| Recurso | Benefício na Preparação de Baterias Sem Ânodo |

|---|---|

| Ponto de Ebulição Reduzido | Facilita a evaporação rápida de solventes como tolueno em baixas temperaturas. |

| Proteção Térmica | Previne a degradação de polímeros hidrofóbicos de EVA e partículas ativas de lítio. |

| Gradiente de Pressão | Controla a penetração nos poros para uma camada de interface densa, uniforme e flexível. |

| Aderência Mecânica | Melhora a ligação entre a pasta e o coletor de corrente de folha de cobre. |

Eleve sua Pesquisa de Baterias com a KINTEK

O processamento térmico preciso é a espinha dorsal do armazenamento de energia de alto desempenho. Apoiada por P&D e fabricação especializadas, a KINTEK oferece fornos de secagem a vácuo especializados, sistemas Muffle, Tube e CVD projetados para manusear materiais sensíveis como polímeros de EVA e ligas de lítio. Se você precisa de uma configuração padrão ou de uma solução personalizável para arquiteturas únicas de baterias sem ânodo, nós entregamos a estabilidade e o controle que seu laboratório exige.

Pronto para otimizar o desempenho da sua camada de interface? Entre em contato conosco hoje para encontrar a solução de forno de laboratório perfeita!

Guia Visual

Referências

- Cheng Lu, Yue Ma. A lightweight, Li supplementary and lithiophilic interface enables anode-less lithium metal battery prototyping. DOI: 10.1039/d5eb00042d

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- 1400℃ Forno de mufla para laboratório

- 1700℃ Forno de mufla de alta temperatura para laboratório

As pessoas também perguntam

- Qual é o propósito da pulverização catódica por magnetron em detectores N-I-P CsPbBr3? Otimizar o Transporte de Carga e a Estabilidade

- Por que a etapa de secagem em estufa elétrica industrial é crucial na preparação de catalisadores? Garanta a Integridade Estrutural

- Por que um moinho vibratório é usado para moagem ultrafina ao preparar amostras de magnesita para testes de potencial zeta?

- Por que um processo de recozimento em alta temperatura em um forno a vácuo é necessário para CMSMs? Desbloqueie a Precisão da Membrana

- Qual é o papel de um forno de circulação de ar quente controlado na determinação da composição química do iogurte seco?

- Quais são as vantagens de usar um forno de zona flutuante óptico para VNbMoTaW? Alcançar homogeneização de altíssima pureza

- Quais são as vantagens de processo do uso de um reator hidrotérmico de micro-ondas de alta pressão? Síntese Mestra V-NbOPO4@rGO

- Por que um forno de secagem por jacto de ar é necessário durante a modificação de zeólitos? Garanta a Integridade Estrutural e a Precisão