O forno de secagem por jacto de ar é o principal instrumento para a remoção controlada de água livre de zeólitos naturais durante as fases de modificação, como lavagem, impregnação e dessilicação. Operando consistentemente entre 100°C e 110°C, serve como uma etapa crítica de estabilização antes do processamento a alta temperatura.

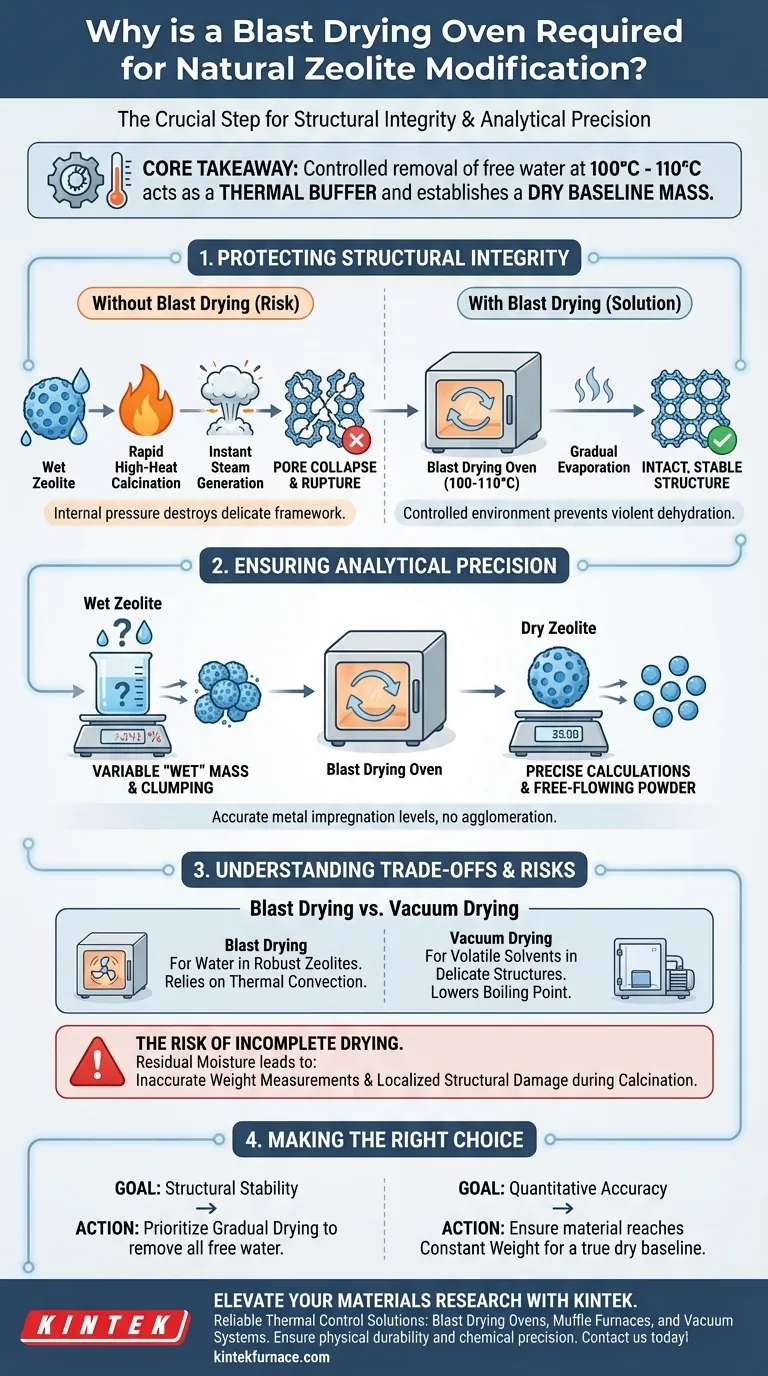

Ponto Principal O forno de secagem por jacto de ar desempenha duas funções essenciais: atua como um buffer térmico para prevenir o colapso estrutural causado pela geração rápida de vapor durante a calcinação e estabelece uma "massa seca" padronizada para garantir cálculos precisos dos níveis de impregnação química.

Protegendo a Integridade Estrutural

Prevenindo o Colapso dos Poros

O risco físico mais crítico para os zeólitos durante a modificação é a transição de um estado húmido para a calcinação a alta temperatura. Se os zeólitos saturados de água forem imediatamente expostos a calor extremo, a água interna converte-se instantaneamente em vapor.

Esta rápida mudança de fase causa uma expansão volumétrica massiva dentro do material. Sem uma etapa preliminar de secagem, esta pressão interna pode romper a delicada estrutura porosa do zeólito, destruindo a própria estrutura que você está a tentar modificar.

O Buffer Térmico

O forno de secagem por jacto de ar mitiga este risco, fornecendo um ambiente controlado a 100°C a 110°C. Esta temperatura é suficiente para evaporar a água livre, mas baixa o suficiente para fazê-lo gradualmente.

Ao remover a maior parte da água nesta fase moderada, você garante que a subsequente calcinação a alta temperatura se concentra na ativação química em vez de uma violenta desidratação física.

Garantindo a Precisão Analítica

Estabelecendo uma Massa de Referência Seca

Para modificar zeólitos eficazmente, você precisa conhecer a proporção exata de metais ativos ou produtos químicos adicionados à estrutura de suporte. No entanto, os zeólitos "húmidos" contêm uma quantidade desconhecida e variável de peso de água.

A secagem do material estabelece uma massa de referência seca. Isto permite cálculos precisos dos níveis de impregnação de metais, garantindo que a composição final corresponda ao seu projeto teórico.

Prevenindo a Aglomeração do Material

A humidade atua como um agente aglutinante que pode fazer com que os pós se aglomerem. Embora isto seja notado no processamento de lamas, o princípio aplica-se também aos zeólitos.

A secagem completa garante que o material permaneça um pó de fluxo livre. Isto previne a aglomeração durante o manuseamento e garante uma distribuição uniforme das partículas durante quaisquer etapas subsequentes de moagem ou mistura.

Compreendendo as Compensações

Secagem por Jacto de Ar vs. Secagem a Vácuo

É importante selecionar o método de secagem correto para o solvente específico envolvido. Um forno de secagem por jacto de ar depende da convecção térmica e é ideal para remover água de zeólitos naturais robustos.

No entanto, para estruturas mais delicadas contendo solventes orgânicos voláteis (como metanol em Estruturas Metalorgânicas), um forno a vácuo é frequentemente necessário. A secagem a vácuo diminui o ponto de ebulição, permitindo a remoção do solvente a temperaturas mais baixas (por exemplo, 40°C) para evitar o colapso da estrutura, o que pode ocorrer mesmo a temperaturas de secagem por jacto de ar.

O Risco de Secagem Incompleta

Se a duração da secagem for insuficiente, a humidade residual permanecerá no interior dos poros. Mesmo uma pequena quantidade de água retida pode comprometer a precisão das suas medições de peso.

Além disso, qualquer humidade restante ainda pode levar a danos estruturais localizados quando o material for eventualmente transferido para o forno de calcinação.

Fazendo a Escolha Certa para o Seu Objetivo

- Se o seu foco principal é a Estabilidade Estrutural: Priorize a etapa de secagem por jacto de ar para remover toda a água livre gradualmente, prevenindo o colapso dos poros induzido por vapor durante a calcinação.

- Se o seu foco principal é a Precisão Quantitativa: Garanta que o material atinge um peso constante no forno para estabelecer uma verdadeira referência seca para o cálculo das percentagens de carregamento de metal.

Ao tratar a fase de secagem como uma etapa crítica de controle de qualidade, em vez de uma simples pausa, você garante tanto a durabilidade física quanto a precisão química dos seus zeólitos modificados.

Tabela Resumo:

| Característica | Função do Forno de Secagem por Jacto de Ar | Importância na Modificação de Zeólitos |

|---|---|---|

| Intervalo de Temperatura | 100°C - 110°C | Remoção controlada de água livre sem danificar os poros |

| Segurança Estrutural | Buffer Térmico | Previne a expansão interna de vapor e a rutura da estrutura |

| Precisão Analítica | Massa de Referência Seca | Garante o cálculo preciso do carregamento de metal/químico |

| Qualidade do Material | Anti-Aglomeração | Mantém o pó de fluxo livre para distribuição uniforme |

| Fluxo do Processo | Etapa Pré-Calcinação | Estabiliza o material antes da ativação a alta temperatura |

Eleve a Sua Pesquisa de Materiais com a KINTEK

A precisão na modificação de zeólitos começa com um controle térmico confiável. A KINTEK fornece Fornos de Secagem por Jacto de Ar, Fornos Mufla e Sistemas a Vácuo líderes na indústria, projetados para proteger a integridade estrutural do seu material e garantir a repetibilidade analítica.

Apoiadas por P&D especializado e fabricação de precisão, nossas soluções de laboratório — incluindo Sistemas de Tubo, Rotativos e CVD — são totalmente personalizáveis para atender às suas necessidades únicas de processamento a alta temperatura.

Não arrisque colapso de poros ou dados inconsistentes. Contacte a KINTEK hoje para encontrar a solução térmica perfeita para o seu laboratório!

Guia Visual

Referências

- Citronellal Acetylation Using Ni-Co Metal Impregnated Hierarchical Zeolite Catalysis and Its Potential as an Antibacterial, Antifungal and Antioxidants. DOI: 10.1051/e3sconf/202562202002

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de sinterização de porcelana dentária por vácuo para laboratórios dentários

- Forno de sinterização e brasagem para tratamento térmico sob vácuo

- Forno de mufla 1200℃ para laboratório

- Forno tubular de vácuo de laboratório de alta pressão Forno tubular de quartzo

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Como um suporte de substrato rotativo contribui para a qualidade de filmes finos de CuGaO2? Alcançando uniformidade na pulverização catódica

- Qual o papel de um forno de recozimento a alta temperatura na preparação de substratos de AAO? Aprimorar a Regularidade dos Poros

- Qual o papel de um forno de secagem de laboratório na formação de moldes de cristais coloidais de polímero? Dominando os Fundamentos 3DOM

- Quais são as vantagens de usar um forno de batelada? Alcance Flexibilidade e Precisão de Processo Inigualáveis

- Qual é o propósito do processo de recozimento na preparação de OLEDs? Otimizar a Estabilidade do Filme e a Eficiência do Dispositivo

- Que tipos de materiais os fornos de cadinho podem fundir? Desbloqueie o Poder da Fusão Versátil

- Qual é a necessidade da etapa subsequente de pirólise na preparação de ZnS-CFC? Desbloqueando a Carbonização de Alto Desempenho

- Quais características de desempenho são necessárias para um reator ou autoclave tubular de aço inoxidável usado em SCWG?