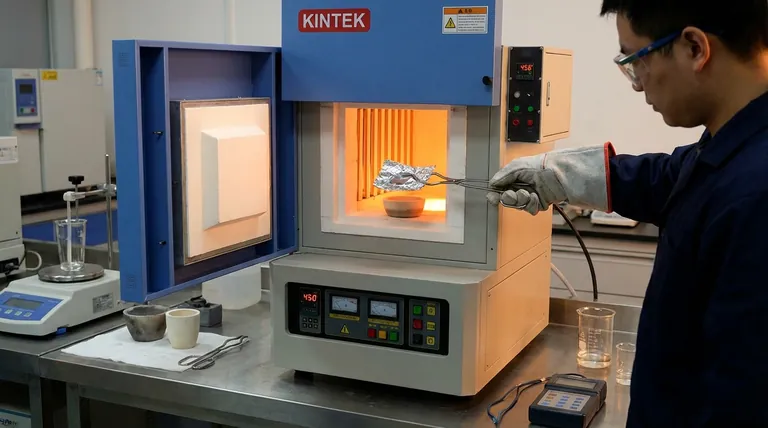

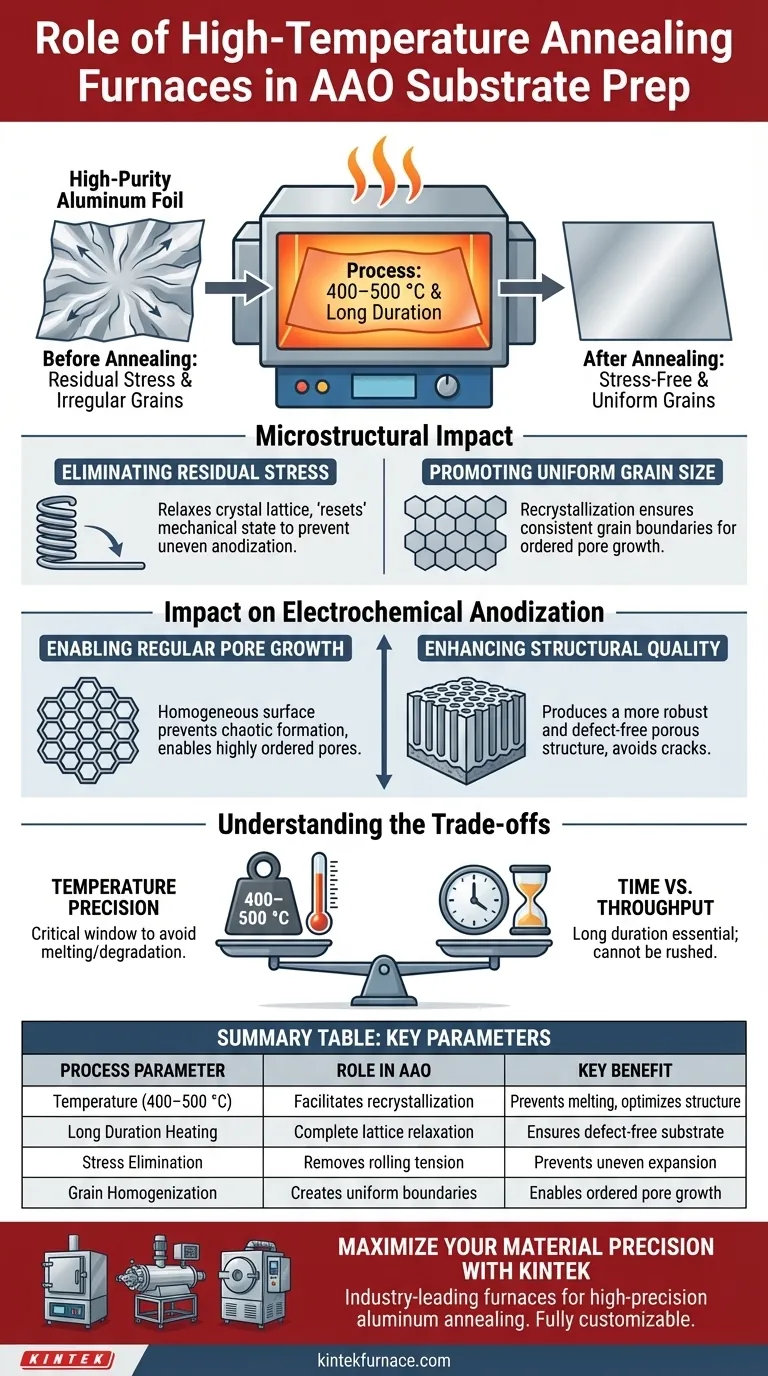

Um forno de recozimento a alta temperatura serve como uma ferramenta crítica de pré-tratamento para estabilizar a folha de alumínio de alta pureza antes que ela passe pela anodização eletroquímica. Ao manter temperaturas específicas entre 400 e 500 °C por longos períodos, o forno altera fundamentalmente a microestrutura do alumínio. Esta etapa elimina tensões mecânicas residuais e homogeneíza a estrutura de grãos do metal, criando as condições necessárias para a fabricação de Óxido de Alumínio Anódico (AAO) de alta qualidade.

A principal função do forno de recozimento é padronizar o substrato de alumínio removendo a tensão interna e promovendo um tamanho de grão uniforme. Este condicionamento térmico é o pré-requisito para alcançar o crescimento de poros altamente regular e ordenado que define o AAO de alta qualidade.

O Impacto Microestrutural do Recozimento

Eliminação de Tensão Residual

Durante a fabricação e laminação da folha de alumínio de alta pureza, acumulam-se tensões mecânicas residuais significativas dentro do material.

Se deixadas sem tratamento, essas tensões internas causam expansão e taxas de reação irregulares durante o processo de anodização subsequente.

O forno de recozimento aplica calor controlado para relaxar a rede cristalina, efetivamente "redefinindo" o estado mecânico do material.

Promoção de Tamanho de Grão Uniforme

Além do alívio de tensão, o forno desempenha um papel fundamental na recristalização.

Manter o alumínio em temperaturas entre 400 e 500 °C incentiva os grãos dentro do metal a se reorganizarem e crescerem para um tamanho uniforme.

O tamanho de grão uniforme é fundamental porque as fronteiras entre os grãos podem perturbar o campo elétrico durante a anodização, levando a defeitos na camada de óxido final.

Impacto na Anodização Eletroquímica

Possibilitando o Crescimento Regular de Poros

O objetivo final da produção de AAO é criar um arranjo de poros hexagonal altamente ordenado.

A "regularidade" desses poros depende estritamente da homogeneidade da superfície de alumínio inicial.

Ao pré-tratar a folha no forno, você garante que a reação eletroquímica prossiga a uma taxa consistente em toda a superfície, evitando a formação caótica ou ramificada de poros.

Melhorando a Qualidade Estrutural

Um substrato que foi devidamente recozido produz uma estrutura porosa mais robusta e livre de defeitos.

Sem o tratamento do forno, o modelo AAO final provavelmente apresentará rachaduras, diâmetros de poros irregulares ou distorções estruturais causadas pela tensão subjacente no alumínio.

Compreendendo as Compensações

Precisão de Temperatura é Crítica

Embora altas temperaturas sejam necessárias para a recristalização, há um limite superior rigoroso.

Você deve operar dentro da janela de 400–500 °C definida pelas diretrizes primárias para alumínio.

Exceder essa faixa o aproxima perigosamente do ponto de fusão do alumínio (~660 °C) ou pode causar crescimento excessivo de grãos que realmente degrada a qualidade da superfície, ao contrário das temperaturas muito mais altas (por exemplo, 700 °C) usadas para outros materiais como filmes de óxido de gálio.

Tempo vs. Vazão

Este processo é definido por tratamento térmico de longa duração.

É um gargalo em termos de velocidade de fabricação; você não pode apressar o relaxamento da rede cristalina.

Tentar encurtar o tempo de recozimento para aumentar a vazão resultará em alívio incompleto da tensão, levando a uma ordenação de poros inferior no produto final.

Fazendo a Escolha Certa para Seu Objetivo

Para maximizar a eficácia da sua preparação de AAO, alinhe os parâmetros do seu forno com seus requisitos de qualidade:

- Se seu foco principal é a Ordenação Perfeita de Poros: Priorize a duração total do tratamento térmico na extremidade superior da faixa de temperatura (próximo a 500 °C) para maximizar a uniformidade dos grãos.

- Se seu foco principal é a Integridade do Material: Garanta rampas de temperatura estritamente controladas para evitar choque térmico, mantendo o estado estacionário bem abaixo do ponto de fusão do alumínio.

A qualidade do seu substrato final de Óxido de Alumínio Anódico é determinada antes mesmo do início da anodização, dentro do forno de recozimento.

Tabela Resumo:

| Parâmetro do Processo | Papel na Preparação de AAO | Benefício Chave |

|---|---|---|

| Temperatura (400–500 °C) | Facilita a recristalização e o alívio de tensão | Previne o derretimento enquanto otimiza a estrutura da superfície |

| Aquecimento de Longa Duração | Permite o relaxamento completo da rede cristalina | Garante um substrato de alumínio estável e livre de defeitos |

| Eliminação de Tensão | Remove a tensão residual de laminação mecânica | Previne a expansão irregular durante a anodização |

| Homogeneização de Grãos | Cria fronteiras de grãos uniformes | Possibilita o crescimento de poros hexagonais altamente ordenados |

Maximize a Precisão do Seu Material com a KINTEK

A qualidade dos seus modelos de Óxido de Alumínio Anódico (AAO) começa com o condicionamento térmico perfeito. A KINTEK fornece sistemas de fornos de Muffle, Tubo e Vácuo líderes na indústria, especificamente projetados para os requisitos de alta precisão do recozimento de alumínio.

Apoiados por P&D e fabricação especializados, nossos sistemas são totalmente personalizáveis para atender às suas necessidades exclusivas de perfil de temperatura e uniformidade. Esteja você realizando pesquisas ou escalando a produção, trazemos a expertise para otimizar sua microestrutura e garantir uma ordenação de poros superior.

Pronto para elevar o desempenho do seu laboratório?

Entre em contato com a KINTEK hoje mesmo para discutir seu projeto!

Guia Visual

Referências

- Sheida Morsali, Mahmoud Moharrami. Synthesis and characterization of modified alumina membrane with carbon nano-tubes for separation of ethanol from water using sweeping gas membrane distillation. DOI: 10.1039/d5ra01731a

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- Forno de mufla de laboratório com elevação inferior

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é a função de um forno de secagem por convecção forçada para xero-gel de sílica? Alcançar porosidade e estabilidade superiores

- Como um forno de sinterização de alta temperatura influencia os sensores de nanotubos de ZnO? Desbloqueie Sensibilidade e Estabilidade Máximas

- Por que um vácuo elevado é necessário para absorvedores solares? Garanta Propriedades Ópticas Precisas em Revestimentos de Filmes Finos

- Qual é a importância de aplicar restrições de deslocamento total em pontos de entrada fixos? Garanta a precisão térmica

- Por que um forno de secagem de laboratório deve passar por uma fase de pré-aquecimento? Garanta dados precisos de secagem de sementes de manga

- Por que o aquecimento por indução eletromagnética é considerado ecologicamente correto? Emissões Zero e Alta Eficiência

- Qual é o propósito de usar uma estufa de secagem a vácuo no pós-tratamento de catalisadores Pd/BPC? Otimizar o Desempenho.

- Qual é a função de um sistema de aquecimento preciso durante a hidrólise do óleo de palmiste? Otimize seu rendimento de ácidos graxos