A sinterização em alta temperatura é a etapa crítica de processamento que transforma arranjos brutos de nanotubos de óxido de zinco (ZnO) em elementos sensores funcionais e de alto desempenho. Ao submeter os arranjos a um tratamento térmico controlado, tipicamente em torno de 400 graus Celsius, o forno otimiza a integridade estrutural e a conectividade elétrica do material, resultando em sensibilidade, estabilidade e velocidade de resposta significativamente maiores.

O forno de sinterização serve como o fator definidor na qualidade do sensor, transformando uma estrutura depositada em um componente eletrônico viável. Ele consegue isso curando simultaneamente defeitos cristalinos internos e solidificando a ligação elétrica entre o nanomaterial e seu substrato.

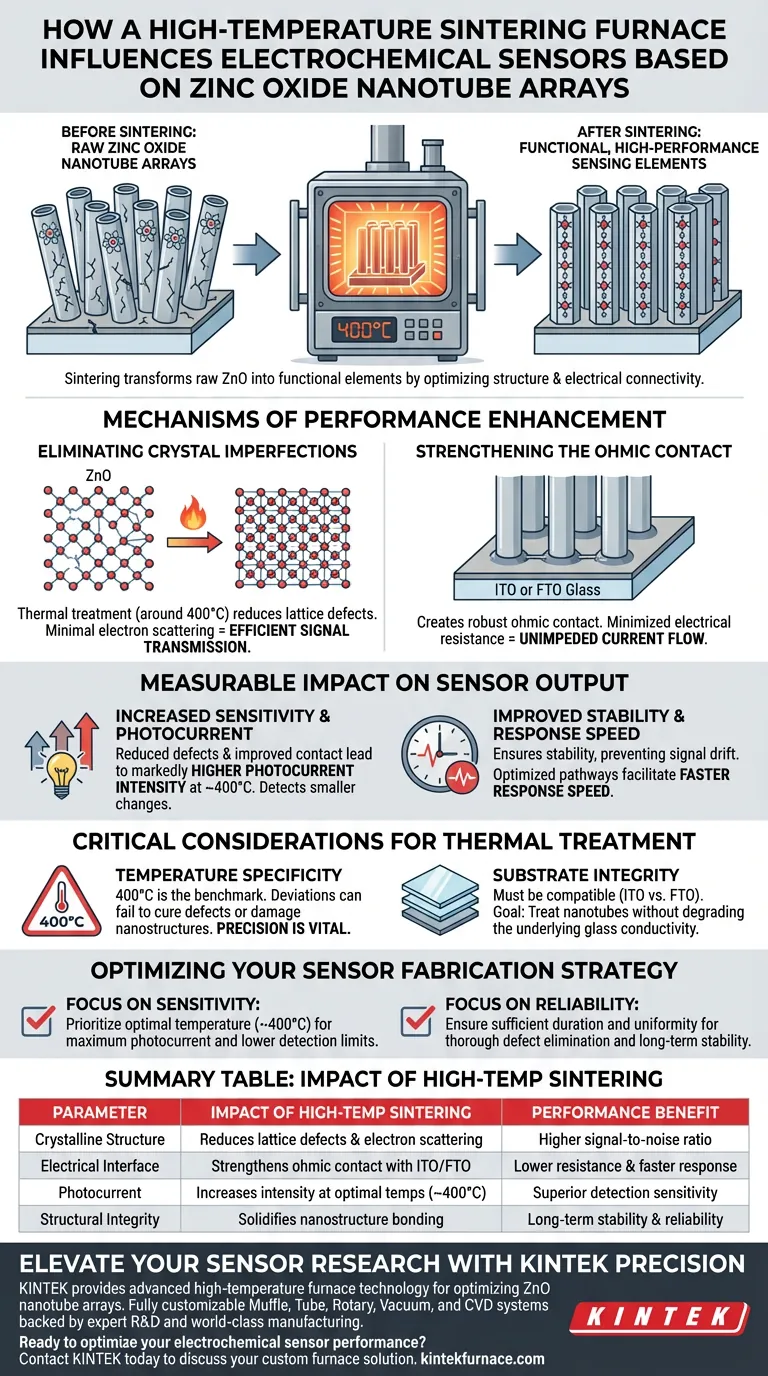

Os Mecanismos de Aprimoramento de Desempenho

Para entender como o forno melhora o desempenho do sensor, devemos observar as mudanças que ocorrem no nível microscópico.

Eliminando Imperfeições Cristalinas

A função principal do forno de alta temperatura é remover defeitos de rede na estrutura do óxido de zinco.

À medida que os nanotubos passam pelo tratamento térmico, os átomos se acomodam em um arranjo cristalino mais ordenado. Essa redução de defeitos minimiza a dispersão de elétrons, o que é crucial para a transmissão eficiente do sinal.

Fortalecendo o Contato Ôhmico

Para que um sensor funcione, o material sensor deve se comunicar efetivamente com o hardware.

A sinterização cria um contato ôhmico robusto entre as nanoestruturas de ZnO e o substrato condutor (tipicamente vidro ITO ou FTO). Isso garante que a resistência elétrica na interface seja minimizada, permitindo o fluxo de corrente sem impedimentos.

Impacto Mensurável na Saída do Sensor

As melhorias estruturais proporcionadas pelo forno se traduzem diretamente em métricas de desempenho mensuráveis para biossensores eletroquímicos.

Aumento da Sensibilidade e Fotocorrente

A redução de defeitos e a melhoria da resistência de contato levam a um aumento acentuado na intensidade da fotocorrente.

Por exemplo, a sinterização a 400 graus Celsius demonstrou aumentar significativamente essa intensidade. Um sinal mais forte correlaciona-se diretamente com maior sensibilidade, permitindo que o sensor detecte menores alterações no ambiente alvo.

Melhora da Estabilidade e Velocidade de Resposta

A confiabilidade é tão importante quanto a sensibilidade na biossensagem.

O tratamento em alta temperatura garante a estabilidade do sensor, prevenindo a deriva do sinal ao longo do tempo. Além disso, os caminhos elétricos otimizados facilitam uma velocidade de resposta mais rápida, tornando o sensor mais reativo a mudanças imediatas.

Considerações Críticas para Tratamento Térmico

Embora os benefícios sejam claros, o processo depende de uma execução precisa para evitar retornos decrescentes.

Especificidade de Temperatura

A referência destaca especificamente 400 graus Celsius como um ponto de referência para aprimorar o desempenho.

Desvios significativos de temperaturas validadas podem não curar defeitos ou podem danificar as nanoestruturas. A precisão no controle de temperatura do forno é vital.

Integridade do Substrato

O processo envolve o aquecimento de todo o conjunto, incluindo o vidro condutor.

A escolha do substrato (ITO vs. FTO) deve ser compatível com as temperaturas de sinterização necessárias para tratar o óxido de zinco. O objetivo é tratar os nanotubos sem degradar a condutividade do vidro subjacente.

Otimizando Sua Estratégia de Fabricação de Sensores

Para maximizar o potencial de seus sensores de nanotubos de óxido de zinco, alinhe seu processo de sinterização com seus objetivos de desempenho específicos.

- Se seu foco principal é Sensibilidade: Priorize atingir a temperatura de sinterização ideal (por exemplo, 400°C) para maximizar a intensidade da fotocorrente e reduzir os limites de detecção.

- Se seu foco principal é Confiabilidade: Garanta que a duração e a uniformidade do tratamento térmico sejam suficientes para eliminar completamente os defeitos de rede para estabilidade a longo prazo.

O tratamento térmico preciso é a diferença entre um conceito teórico e um sensor eletroquímico comercialmente viável.

Tabela Resumo:

| Parâmetro | Impacto da Sinterização em Alta Temperatura | Benefício de Desempenho |

|---|---|---|

| Estrutura Cristalina | Reduz defeitos de rede e dispersão de elétrons | Maior relação sinal-ruído |

| Interface Elétrica | Fortalece o contato ôhmico com substratos ITO/FTO | Menor resistência e resposta mais rápida |

| Fotocorrente | Aumenta a intensidade em temperaturas ótimas (~400°C) | Sensibilidade de detecção superior |

| Integridade Estrutural | Solidifica a ligação da nanoestrutura | Estabilidade e confiabilidade a longo prazo |

Eleve Sua Pesquisa de Sensores com a Precisão KINTEK

O processamento térmico de precisão é a ponte entre um nanomaterial bruto e um biossensor de alto desempenho. A KINTEK fornece a tecnologia avançada de forno de alta temperatura necessária para alcançar os perfis térmicos exatos necessários para otimizar os arranjos de nanotubos de ZnO.

Apoiados por P&D especializado e fabricação de classe mundial, oferecemos uma gama abrangente de sistemas Muffle, Tube, Rotary, Vacuum e CVD, todos totalmente personalizáveis para atender às suas necessidades de laboratório exclusivas. Esteja você visando maximizar a intensidade da fotocorrente ou garantir a estabilidade do dispositivo a longo prazo, nossos sistemas oferecem a uniformidade e o controle que sua pesquisa exige.

Pronto para otimizar o desempenho do seu sensor eletroquímico?

Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada.

Guia Visual

Referências

- Ioanna-Aglaia Vagena, Nefeli Lаgopati. Functionalized ZnO-Based Nanocomposites for Diverse Biological Applications: Current Trends and Future Perspectives. DOI: 10.3390/nano14050397

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- 2200 ℃ Forno de sinterização e tratamento térmico sob vácuo de tungsténio

As pessoas também perguntam

- Qual é a necessidade de calcinação de aerogéis de sílica a 300°C? Desbloqueie o Isolamento Máximo com Calcinação Precisa

- Como uma plataforma experimental com temperatura controlada apoia o teste de estabilidade de memristores de Mn3O4?

- Como o tratamento térmico alcalino aprimorado com oxigênio beneficia a polpa de celulose de alta pureza? Alcance um Rendimento Superior de Fibras

- Qual papel um autoclave de alta pressão desempenha na síntese do precursor (NiZnMg)MoN? Alcance a Precisão Estrutural

- Qual o papel de um forno industrial de aquecimento elétrico na pirólise da biomassa? Obtenha rendimentos de biochar de alta qualidade

- Qual é o papel de um forno de secagem a ar forçado para ligas NAB? Preparação Essencial para Bronze Níquel-Alumínio de Alta Pureza

- Por que as fundições de liga de alumínio são submetidas a testes de alta temperatura em um forno industrial de bolhas? Revelar Defeitos

- Por que o controle preciso de temperatura é essencial para a solidificação de ligas de alumínio? Desbloqueie Resistência Superior do Material