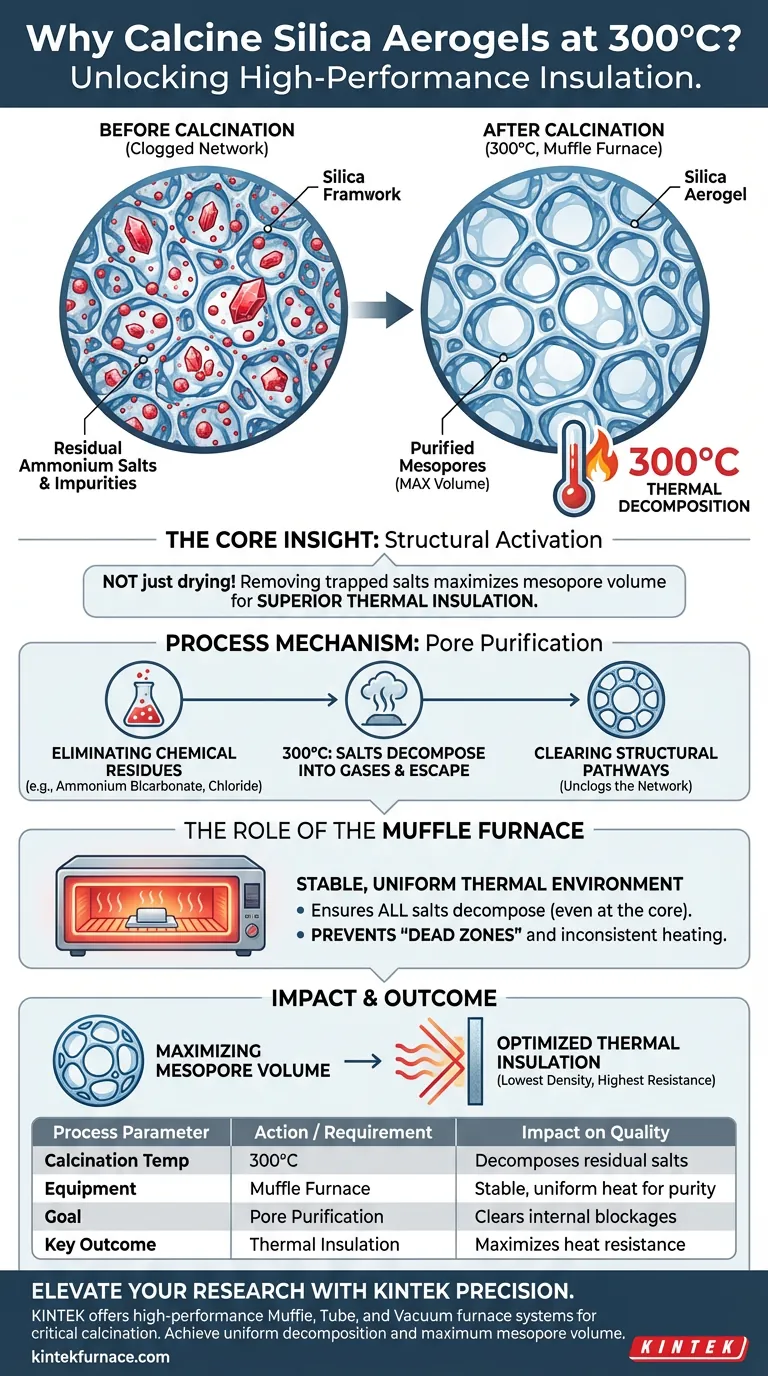

A principal necessidade da calcinação de aerogéis de sílica a 300°C é a remoção completa de impurezas químicas. Este processo utiliza o ambiente estável de um forno mufla para decompor sais de amônio residuais presos dentro do material. Ao eliminar esses subprodutos, o processo limpa a estrutura interna do aerogel, o que é um pré-requisito para alcançar suas características de alto desempenho.

Insight Principal: A calcinação não é apenas uma etapa de secagem; é um processo de ativação estrutural. Ao remover sais não decompostos, você maximiza o volume de mesoporos, que é o fator decisivo na determinação da capacidade final de isolamento térmico do aerogel.

O Mecanismo de Purificação de Poros

Eliminando Resíduos Químicos

Durante a síntese de aerogéis de sílica, subprodutos químicos permanecem inevitavelmente dentro da matriz. Especificamente, sais de amônio residuais não decompostos, como bicarbonato de amônio e cloreto de amônio, ficam presos.

Por que 300°C é Crítico

Submeter o material a 300°C desencadeia a decomposição térmica desses sais específicos. Essa temperatura é suficiente para quebrar os resíduos sólidos em gases, permitindo que eles escapem da estrutura sem danificar a rede de sílica.

Limpando os Caminhos Estruturais

A presença desses sais atua como um bloqueio na intrincada rede de poros do aerogel. A calcinação efetivamente "desobstrui" o material, transformando uma estrutura preenchida em uma estrutura aberta e porosa.

Impacto no Desempenho do Material

Maximizando o Volume de Mesoporos

O resultado físico direto da remoção desses sais de amônio é um aumento significativo no volume de mesoporos. À medida que os sais sólidos desocupam os poros, eles deixam para trás um valioso espaço vazio que define a baixa densidade do aerogel.

Otimizando o Isolamento Térmico

O desempenho do isolamento térmico de um aerogel está diretamente ligado à sua porosidade e volume de poros. Ao limpar os poros de matéria condutora sólida, a calcinação garante que o material atinja seu potencial máximo de resistência à transferência de calor.

O Papel do Forno Mufla

Garantindo a Estabilidade Térmica

A referência principal destaca que um forno mufla de alto desempenho é necessário para fornecer um "ambiente térmico estável e uniforme". Fornos convencionais podem apresentar flutuações, levando a um aquecimento desigual.

Guiando a Decomposição Uniforme

A uniformidade é crítica porque os sais são distribuídos por todo o volume do aerogel. Um forno mufla garante que o centro da amostra atinja a mesma temperatura de 300°C que a superfície, garantindo que nenhum bolsão de sais não decompostos permaneça.

Compreendendo os Riscos do Processo

A Consequência da Calcinação Incompleta

Se a temperatura for inconsistente ou a fonte de calor for instável, a remoção dos sais de amônio será parcial. Isso resulta em "zonas mortas" dentro do aerogel onde os poros permanecem obstruídos, reduzindo o volume geral de mesoporos.

Limitações do Equipamento

O uso de equipamentos que não conseguem manter uma uniformidade térmica rigorosa compromete o produto final. Mesmo uma pequena falha na remoção de sais residuais degradará mensuravelmente as propriedades de isolamento térmico, tornando o aerogel menos eficaz para sua aplicação pretendida.

Fazendo a Escolha Certa para o Seu Objetivo

Para garantir que você está fabricando aerogéis de sílica que atendem a padrões de alto desempenho, concentre-se nos seguintes parâmetros:

- Se o seu foco principal é Isolamento Máximo: Priorize a decomposição completa dos sais para garantir que a rede de poros esteja totalmente desobstruída.

- Se o seu foco principal é Consistência do Processo: Utilize um forno mufla de alta qualidade para garantir a uniformidade térmica necessária para o desimpedimento total dos poros.

A diferença entre um aerogel medíocre e um isolante de alto desempenho muitas vezes reside inteiramente na minúcia desta etapa final de calcinação.

Tabela Resumo:

| Parâmetro do Processo | Ação / Requisito | Impacto na Qualidade do Aerogel |

|---|---|---|

| Temp. de Calcinação | 300°C | Decompõe sais de amônio residuais em gases |

| Tipo de Equipamento | Forno Mufla | Fornece o calor estável e uniforme necessário para a pureza |

| Objetivo Estrutural | Purificação de Poros | Limpa obstruções internas para maximizar o volume de mesoporos |

| Resultado Chave | Isolamento Térmico | Minimiza a transferência de calor garantindo uma estrutura porosa aberta |

Eleve Sua Pesquisa de Aerogel com a Precisão KINTEK

Não deixe que o aquecimento inconsistente comprometa o desempenho térmico do seu material. Apoiada por P&D e fabricação especializada, a KINTEK oferece sistemas de fornos Mufla, Tubulares e a Vácuo de alto desempenho, projetados especificamente para fornecer a estabilidade térmica necessária para processos críticos de calcinação. Se você precisa de uma configuração padrão ou de uma solução personalizável para requisitos de laboratório exclusivos, nosso equipamento garante decomposição uniforme e volume máximo de mesoporos para seus aerogéis de sílica.

Pronto para obter resultados de isolamento superiores? Entre em contato com nossos especialistas técnicos hoje mesmo para encontrar o forno perfeito para sua aplicação!

Guia Visual

Referências

- Jinjing Guo, Baohua Guo. Enhancing Mesopore Volume and Thermal Insulation of Silica Aerogel via Ambient Pressure Drying-Assisted Foaming Method. DOI: 10.3390/ma17112641

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- 1700℃ Forno de mufla de alta temperatura para laboratório

- 1800℃ Forno de mufla de alta temperatura para laboratório

- 1400℃ Forno de mufla para laboratório

- Forno de mufla de laboratório com elevação inferior

- Forno de mufla de alta temperatura para desbobinagem e pré-sinterização em laboratório

As pessoas também perguntam

- Qual é o valor principal do uso de um simulador térmico para aço resistente às intempéries? Modelagem de Precisão de Conformação a Quente

- Qual é a função de um moinho de bolas na fase de pré-tratamento de matérias-primas para o processo de redução térmica a vácuo de szaibelyite?

- Como o vácuo é tipicamente definido em termos práticos? Entendendo a Redução de Pressão para Suas Aplicações

- Por que a transformação de ZnS em ZnO é crítica na recuperação de zinco assistida por micro-ondas? Desbloqueie 92,5% de Rendimento de Extração

- Por que a mistura mecânica de pós precursores é necessária para filmes finos de ITO? Guia para Crescimento de Precisão

- Por que um forno de aquecimento programado de alta precisão é essencial para a redução de recozimento de compostos intermetálicos?

- Como funcionam os MFCs e as Garrafas de Precursores em AP-ALD? Controle de Vapor de Precisão para Revestimentos Atômicos

- Por que é necessário configurar uma atmosfera de nitrogênio de alta pureza ou um sistema de vácuo para a sinterização por micro-ondas de Al2O3/TiC?