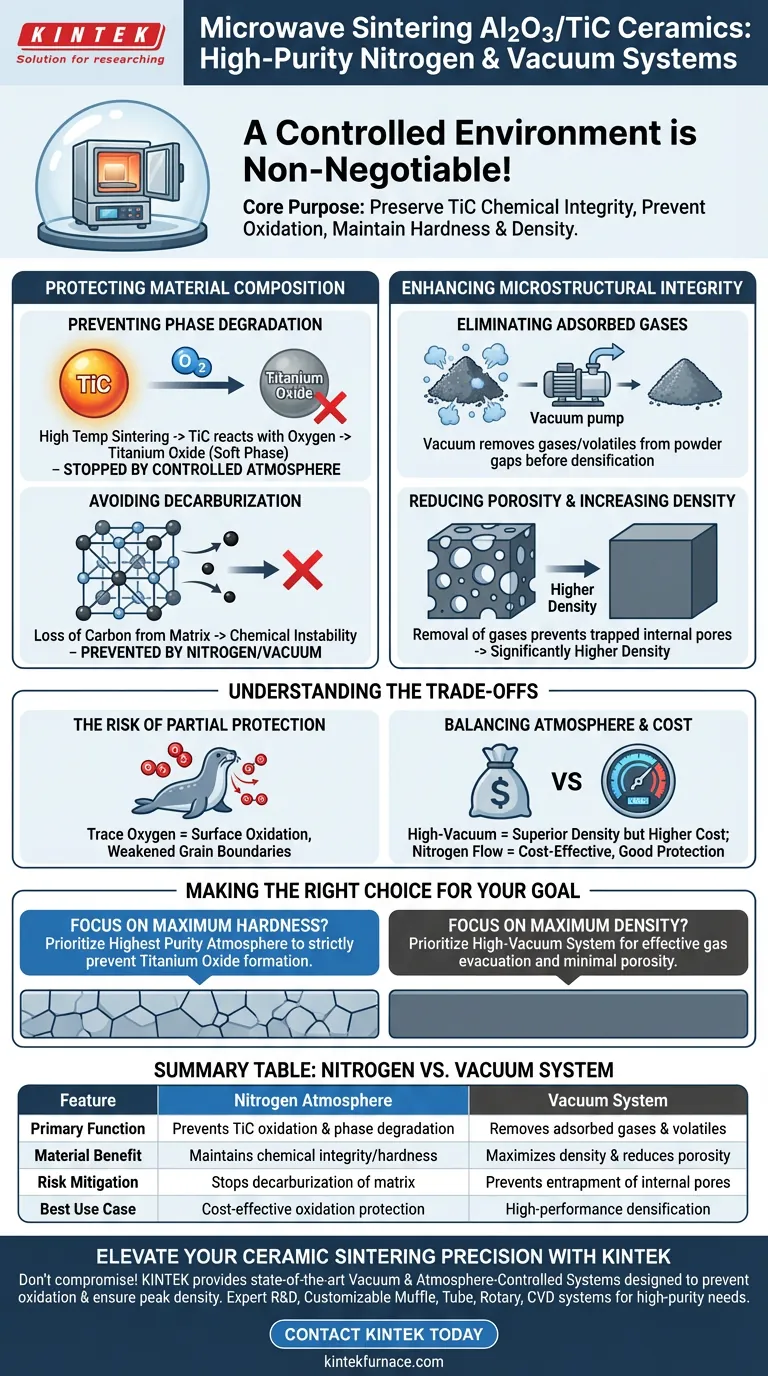

Um ambiente controlado é inegociável durante a sinterização por micro-ondas de cerâmicas de Al2O3/TiC porque o Carboneto de Titânio (TiC) é extremamente suscetível à oxidação em altas temperaturas. Uma atmosfera de nitrogênio de alta pureza ou um sistema de vácuo isola eficazmente o material do oxigênio, impedindo que a fase dura de TiC se degrade em óxido de titânio.

O propósito central desses sistemas é preservar a integridade química da fase TiC. Ao prevenir a oxidação e remover gases adsorvidos, a atmosfera protetora garante que a cerâmica mantenha a dureza extrema e a alta densidade necessárias para o desempenho industrial.

Protegendo a Composição do Material

Prevenindo a Degradação da Fase

O perigo principal durante a sinterização é a alteração química do Carboneto de Titânio (TiC).

Nas temperaturas elevadas necessárias para a sinterização, o TiC reage agressivamente com o oxigênio. Sem uma barreira protetora, o TiC oxida-se em óxido de titânio.

Essa transformação de fase é catastrófica para o material, pois destrói a "fase dura" específica que confere à cerâmica sua capacidade de corte e durabilidade.

Evitando a Descarbonetação

Além da simples oxidação, a falta de proteção pode levar à descarbonetação.

Este processo envolve a perda de átomos de carbono da matriz do material.

Um ambiente de vácuo ou nitrogênio impede essa perda, garantindo que a estabilidade química do compósito permaneça intacta durante todo o ciclo de aquecimento.

Aprimorando a Integridade Microestrutural

Eliminando Gases Adsorvidos

Pós cerâmicos naturalmente retêm gases e impurezas voláteis em suas superfícies.

Um sistema de vácuo é particularmente eficaz na extração desses gases adsorvidos das lacunas do pó antes que o material se densifique.

Reduzindo a Porosidade e Aumentando a Densidade

Se esses gases não forem removidos, eles ficam presos dentro do material à medida que ele endurece.

Esse aprisionamento cria poros internos, que enfraquecem a estrutura.

Ao evacuar essas impurezas, o sistema promove uma densidade significativamente maior e reduz a porosidade do corpo sinterizado final.

Entendendo os Compromissos

O Risco de Proteção Parcial

É um erro comum presumir que um ambiente "quase" selado é suficiente.

Mesmo quantidades mínimas de oxigênio residual ou nitrogênio de baixa pureza podem levar à oxidação superficial ou ao enfraquecimento das fronteiras de grão.

Equilibrando Atmosfera e Custo

Embora os sistemas de alto vácuo ofereçam remoção superior de gases para densificação, eles adicionam complexidade e custo em comparação com o fluxo de nitrogênio.

No entanto, comprometer a qualidade da atmosfera invariavelmente compromete as propriedades mecânicas — especificamente dureza e tenacidade — da ferramenta final.

Fazendo a Escolha Certa para o Seu Objetivo

Para alcançar o desempenho ideal de suas cerâmicas de Al2O3/TiC, considere suas métricas de desempenho específicas:

- Se o seu foco principal é a dureza máxima: Priorize um sistema com atmosfera de maior pureza para prevenir rigorosamente a formação de fases de óxido de titânio mais macias.

- Se o seu foco principal é a densidade máxima: Priorize um sistema de alto vácuo para evacuar eficazmente os gases adsorvidos e minimizar a porosidade interna.

Ao controlar rigorosamente a atmosfera de sinterização, você garante que o material transita de um pó solto para um compósito de alto desempenho sem sacrificar suas propriedades químicas essenciais.

Tabela Resumo:

| Característica | Atmosfera de Nitrogênio | Sistema de Vácuo |

|---|---|---|

| Função Principal | Previne oxidação e degradação de fase do TiC | Remove gases adsorvidos e voláteis |

| Benefício do Material | Mantém integridade química/dureza | Maximiza densidade e reduz porosidade |

| Mitigação de Risco | Interrompe a descarbonetação da matriz | Previne o aprisionamento de poros internos |

| Melhor Caso de Uso | Proteção contra oxidação econômica | Densificação de alto desempenho |

Eleve a Precisão da Sua Sinterização de Cerâmica com a KINTEK

Não comprometa a integridade dos seus compósitos de Al2O3/TiC. A KINTEK fornece Sistemas de Vácuo e Controle de Atmosfera de última geração, especificamente projetados para prevenir a oxidação e garantir a densidade máxima do material.

Apoiada por P&D especializado e fabricação especializada, a KINTEK oferece uma gama abrangente de sistemas Muffle, Tube, Rotary e CVD, todos totalmente personalizáveis para atender às suas necessidades exclusivas de alta temperatura em laboratório ou industriais. Se você precisa de fluxo de nitrogênio de alta pureza ou profundidade de vácuo superior, nosso equipamento garante a estabilidade química que seus materiais exigem.

Entre em contato com a KINTEK hoje mesmo para discutir sua solução de forno personalizada e alcançar a dureza e tenacidade máximas para suas cerâmicas avançadas.

Guia Visual

Referências

- Samadar S. Majeed. Formulating Eco-Friendly Foamed Mortar by Incorporating Sawdust Ash as a Partial Cement Replacement. DOI: 10.3390/su16072612

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Forno de atmosfera inerte de azoto 1700℃ controlado

- Forno de atmosfera inerte de azoto controlado de 1400℃.

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

As pessoas também perguntam

- Por que a técnica de difusão por fusão é empregada a 155 °C para compósitos de cátodo de enxofre? Domine a Infiltração Precisa

- Qual é a função de um moinho de bolas na fase de pré-tratamento de matérias-primas para o processo de redução térmica a vácuo de szaibelyite?

- Por que a etapa de secagem em estufa elétrica industrial é crucial na preparação de catalisadores? Garanta a Integridade Estrutural

- Qual é a função de um forno no tratamento de ligas CuAlMn? Alcançar Homogeneização Microestrutural Perfeita

- Como câmaras industriais e CNNs melhoram a deteção de defeitos de superfície? Revolucione o CQ com mais de 95% de precisão

- Qual é a função de um forno de secagem industrial no pré-tratamento de fibras de EFB? Otimizar o Rendimento e a Qualidade do Biochar

- Quais são os requisitos para fornos na síntese de MOFs? Alcance Estabilidade Térmica de Precisão para Alta Cristalinidade

- Qual é o propósito de um forno de calcinação de alta temperatura no Sol-Gel? Alcançar Alta Pureza e Cristalinidade