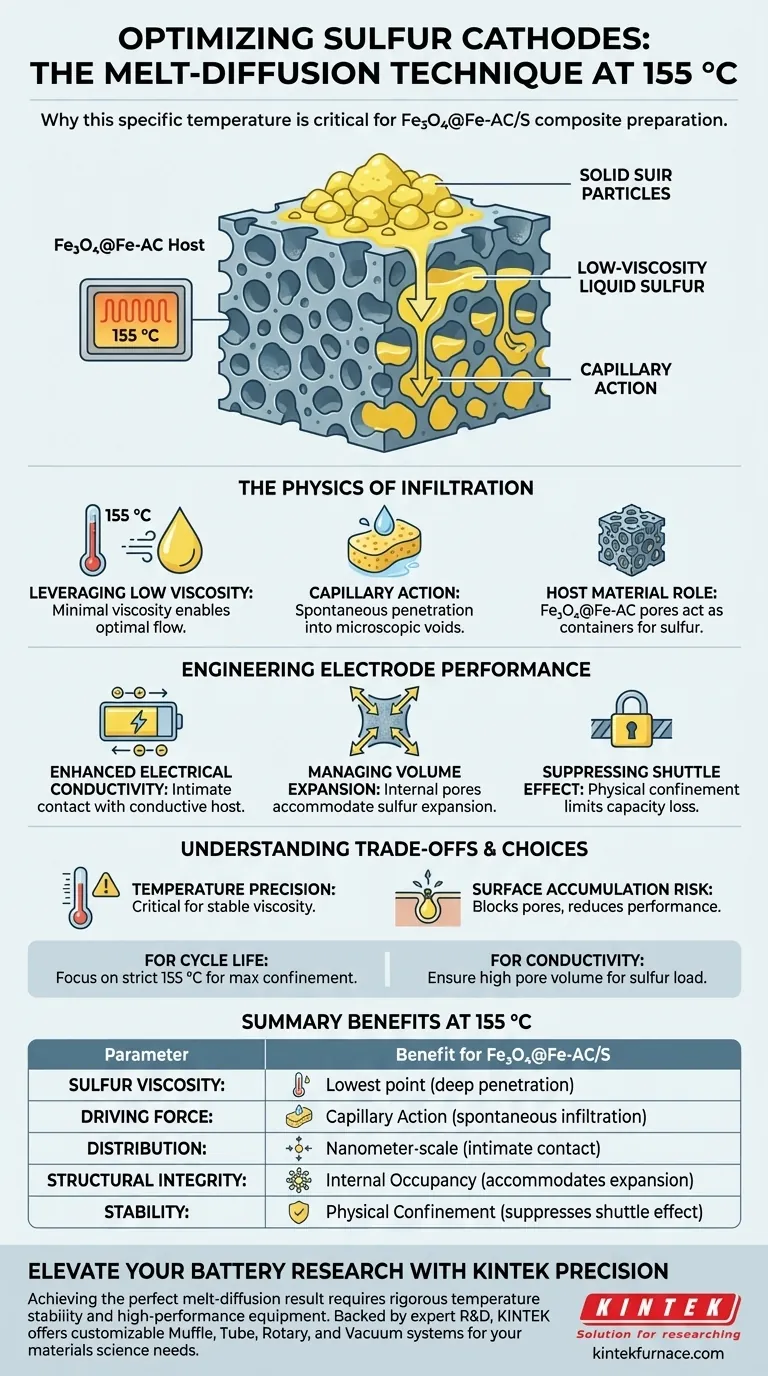

A técnica de difusão por fusão visa especificamente 155 °C para minimizar a viscosidade do enxofre elementar, permitindo um fluxo ideal. Nesta temperatura precisa, o enxofre sólido converte-se em um líquido de baixa viscosidade que pode ser impulsionado eficazmente por forças capilares. Isso permite que o enxofre penetre espontaneamente na estrutura porosa complexa do material hospedeiro Fe3O4@Fe-AC, em vez de simplesmente revestir a superfície.

O objetivo principal do aquecimento a 155 °C é alavancar a ação capilar do enxofre liquefeito para alcançar o confinamento físico. Este processo força o enxofre para dentro dos poros internos do hospedeiro, criando uma distribuição uniforme em nanoescala, que é crítica para a condutividade elétrica e a estabilidade do ciclo da bateria.

A Física da Infiltração

Alavancando a Baixa Viscosidade

A razão principal para selecionar 155 °C é o estado físico do enxofre neste ponto térmico. Embora o enxofre derreta a uma temperatura ligeiramente inferior, 155 °C fornece uma janela de baixa viscosidade onde o líquido flui quase como água.

Ação Capilar como Força Motriz

Como o enxofre é muito fluido a esta temperatura, ele não requer alta pressão externa para se mover. Em vez disso, ele depende da ação capilar. O enxofre líquido é naturalmente atraído para os vazios microscópicos do material, semelhante a como uma esponja absorve água.

O Papel do Material Hospedeiro

O hospedeiro Fe3O4@Fe-AC é projetado com poros abundantes e altamente desenvolvidos. Esses poros atuam como o "recipiente" para o enxofre. O processo de difusão por fusão garante que o enxofre ocupe esses espaços internos em vez de se agregar no exterior.

Engenharia do Desempenho do Eletrodo

Aumento da Condutividade Elétrica

O enxofre elementar é naturalmente isolante, o que é um grande obstáculo para o desempenho da bateria. Ao difundir o enxofre no hospedeiro Fe3O4@Fe-AC, o enxofre entra em contato íntimo com a estrutura condutora de carbono/ferro, melhorando significativamente o transporte de elétrons.

Gerenciamento da Expansão de Volume

O enxofre se expande significativamente quando a bateria carrega e descarrega. Ao infiltrar os poros a 155 °C, a técnica deixa espaço dentro da estrutura interna para acomodar essa mudança de volume, evitando que o eletrodo rache ou degrade.

Supressão do Efeito Shuttle

O processo alcança o confinamento físico do enxofre. Ao prender o enxofre profundamente no esqueleto de carbono, a técnica limita o "efeito shuttle"—um fenômeno onde compostos de enxofre se dissolvem e migram, causando perda de capacidade.

Compreendendo as Compensações

A Precisão da Temperatura é Crítica

Esta técnica depende fortemente da manutenção de um campo de temperatura estável. Se a temperatura desviar significativamente, a viscosidade do enxofre pode mudar, impedindo a infiltração profunda ou causando distribuição desigual.

O Risco de Acúmulo na Superfície

Se a difusão por fusão for incompleta ou a temperatura não for mantida, o enxofre pode solidificar na superfície do hospedeiro. Isso bloqueia os poros e leva à má condutividade e à rápida degradação da bateria durante a ciclagem.

Fazendo a Escolha Certa para o Seu Objetivo

Para maximizar a eficácia da técnica de difusão por fusão, considere o seguinte com base em seus objetivos específicos:

- Se o seu foco principal for a Vida Útil do Ciclo: Garanta que o equipamento de aquecimento mantenha um ambiente rigoroso de 155 °C para maximizar a infiltração capilar e suprimir o efeito shuttle através do confinamento físico.

- Se o seu foco principal for a Condutividade: Verifique se o material hospedeiro (Fe3O4@Fe-AC) possui um volume de poros suficientemente alto para acomodar a carga de enxofre sem deixar resíduos na superfície.

O sucesso neste processo depende não apenas de derreter o enxofre, mas de alcançar a viscosidade precisa necessária para uma saturação profunda e uniforme dos poros.

Tabela Resumo:

| Parâmetro | Influência a 155 °C | Benefício para Fe3O4@Fe-AC/S |

|---|---|---|

| Viscosidade do Enxofre | Ponto mais baixo (estado líquido) | Permite penetração profunda em poros microscópicos |

| Força Motriz | Ação Capilar | Infiltração espontânea sem alta pressão externa |

| Distribuição | Nanoescala | Garante contato íntimo com o hospedeiro condutor |

| Integridade Estrutural | Ocupação de Poros Internos | Acomoda a expansão de volume durante a ciclagem |

| Estabilidade | Confinamento Físico | Suprime o efeito shuttle e a perda de capacidade |

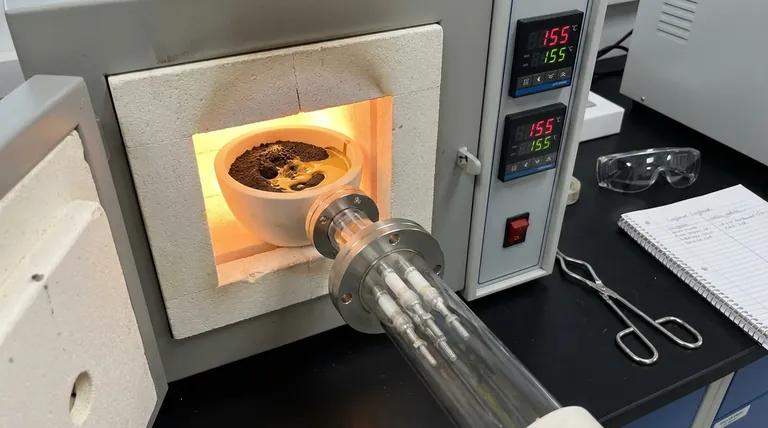

Eleve sua Pesquisa de Baterias com a Precisão KINTEK

Alcançar o resultado perfeito de difusão por fusão requer estabilidade rigorosa de temperatura e equipamentos de alto desempenho. Apoiada por P&D e fabricação de ponta, a KINTEK oferece uma linha abrangente de sistemas Muffle, Tubulares, Rotativos, a Vácuo e CVD, bem como fornos de alta temperatura especializados para laboratório — todos totalmente personalizáveis para atender às suas necessidades exclusivas de ciência de materiais.

Se você está desenvolvendo cátodos de enxofre avançados ou compósitos de próxima geração, nossas soluções de aquecimento de precisão garantem que você mantenha o ambiente exato de 155 °C necessário para uma infiltração ideal de enxofre. Entre em contato conosco hoje mesmo para encontrar o forno perfeito para o seu laboratório!

Guia Visual

Referências

- Ka Chun Li, Xijun Hu. Fe<sub>3</sub>O<sub>4</sub>@Fe Core–Shell Okara-Derived Activated Carbon for Superior Polysulfide Control in Lithium–Sulfur Batteries. DOI: 10.1021/acs.jpcc.5c02606

Este artigo também se baseia em informações técnicas de Kintek Furnace Base de Conhecimento .

Produtos relacionados

- Conjunto de vedação de chumbo de passagem de elétrodo de vácuo com flange CF KF para sistemas de vácuo

- Conector de passagem de elétrodo de ultra vácuo Cabo de alimentação com flange para aplicações de alta precisão

- Forno de sinterização por vácuo para tratamento térmico Forno de sinterização por vácuo para fios de molibdénio

- Forno para tratamento térmico por vácuo com revestimento de fibra cerâmica

- Forno de sinterização para tratamento térmico a vácuo com pressão para sinterização a vácuo

As pessoas também perguntam

- Que tipos de fornos são comumente usados para sinterização? Escolha o Forno Certo para o Seu Processo

- Quais são as vantagens de usar um forno de reação de micro-ondas multimodo personalizado? Acelere a Velocidade de Síntese em 90%

- Quais são os benefícios de usar um ambiente de vácuo para RCM NSs? Mantenha a Preservação do Material e o Desempenho Catalítico

- Qual é o mecanismo operacional de um forno de redução-fundição (SRF)? Otimize seu processo metalúrgico HAlMan

- Por que usar compensação automática de temperatura para fusões de Sb-Te? Garanta a precisão dos dados com controle térmico preciso

- Qual é o propósito de usar um sistema de revestimento por evaporação térmica? Aprimorando a precisão do teste I-V para nanocompósitos

- Como os resumos técnicos digitais auxiliam a comunidade científica? Desvendando os insights dos fornos de alta temperatura de laboratório

- Por que a precisão do controle de temperatura é crítica para a superliga K439B? Tratamento de Solução Mestre de 1160°C