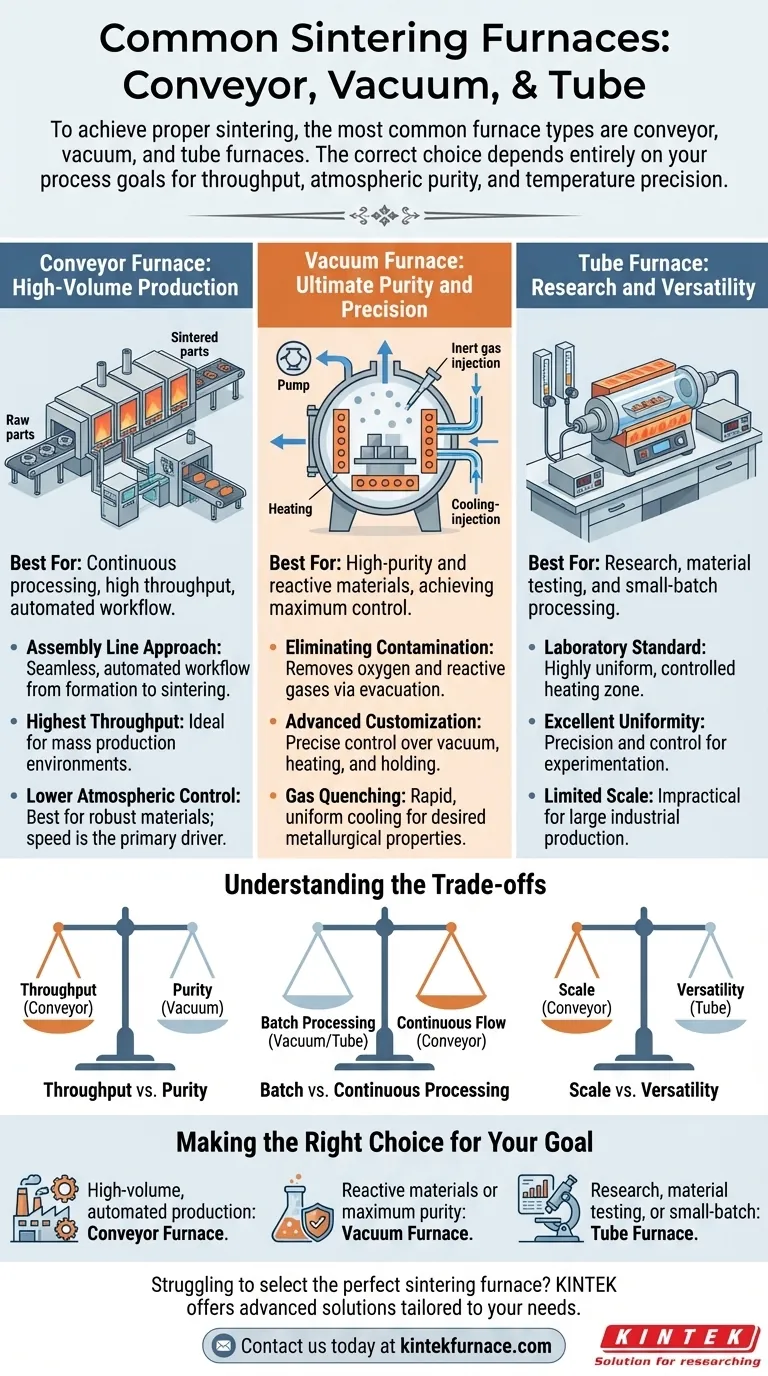

Para alcançar a sinterização adequada, os tipos de fornos mais comuns são os de esteira, a vácuo e tubulares. Cada um é projetado para diferentes escalas operacionais e requisitos de material, desde a produção industrial de alto volume até a pesquisa laboratorial de alta pureza. A escolha correta depende inteiramente dos seus objetivos de processo para produtividade, pureza atmosférica e precisão de temperatura.

A seleção de um forno de sinterização não é uma questão de qual é "o melhor" no geral, mas de qual oferece o equilíbrio ideal de controle atmosférico, volume de produção e flexibilidade de processo para o seu material e aplicação específicos.

Por que a Escolha do Forno é Crítica na Sinterização

A sinterização é um processo térmico que liga partículas de pó em uma massa sólida e coerente abaixo do ponto de fusão do material. O ambiente do forno — especificamente sua uniformidade de temperatura e composição atmosférica — dita diretamente a densidade final, a força e a integridade da peça sinterizada.

O Papel do Controle de Temperatura

O gerenciamento preciso da temperatura é inegociável. Um sistema de controle avançado garante que o material atinja a temperatura de sinterização correta a uma taxa controlada e seja mantido lá uniformemente, garantindo resultados consistentes de lote para lote.

A Importância da Atmosfera

Muitos materiais são sensíveis ao oxigênio em altas temperaturas. A atmosfera do forno deve ser controlada para evitar a oxidação indesejada, que pode comprometer as propriedades estruturais e químicas do material.

Produção de Alto Volume: O Forno de Esteira

Para ambientes de produção em massa, o forno de esteira é a escolha padrão. Ele opera com base no princípio do processamento contínuo, movendo as peças através de diferentes zonas de temperatura em uma correia transportadora.

A Abordagem da Linha de Montagem

Esses fornos são frequentemente colocados em linha com as prensas de fabricação, criando um fluxo de trabalho contínuo e automatizado, desde a formação da peça até a sinterização final. Essa integração é fundamental para alcançar alta produtividade e eficiência em um ambiente industrial.

Pureza e Precisão Máximas: O Forno a Vácuo

Ao trabalhar com materiais altamente sensíveis à oxidação ou que exigem a mais alta pureza absoluta, um forno a vácuo é essencial. Ele se destaca na criação de um ambiente de processamento rigidamente controlado.

Eliminando a Contaminação Atmosférica

Ao evacuar a câmara, esses fornos removem virtualmente todo o oxigênio e outros gases reativos. Uma combinação de bombas rotativas de palhetas e Roots pode atingir rapidamente um alto vácuo, protegendo materiais sensíveis durante o ciclo de aquecimento e resfriamento.

Personalização Avançada do Processo

Foros a vácuo modernos oferecem controle excepcional sobre todos os parâmetros do processo. Engenheiros podem ajustar precisamente o nível de vácuo, as taxas de aquecimento e os tempos de manutenção para desenvolver um ciclo de sinterização personalizado e adaptado às necessidades específicas do material.

A Vantagem do Resfriamento por Gás

Uma característica chave de muitos fornos a vácuo é o resfriamento rápido, ou têmpera por gás. Após o ciclo de sinterização, um gás inerte é introduzido para resfriar as peças rápida e uniformemente, o que pode ser crítico para alcançar as propriedades metalúrgicas desejadas.

Pesquisa e Versatilidade: O Forno Tubular

Os fornos tubulares são os cavalos de batalha dos laboratórios de pesquisa e desenvolvimento e da produção em pequena escala. Eles fornecem uma zona de aquecimento altamente uniforme e controlada com precisão dentro de uma câmara menor e cilíndrica.

O Padrão de Laboratório

Seu tamanho menor e configurações versáteis os tornam ideais para testes de materiais, desenvolvimento de processos e aplicações como pirólise de hidrogênio ou conversão de biomassa. Eles oferecem precisão e controle sem a escala e o custo de um grande forno industrial.

Compreendendo os Compromissos

A escolha de um forno exige o equilíbrio de prioridades conflitantes. Cada tipo apresenta um conjunto distinto de vantagens e limitações que você deve ponderar em relação aos seus objetivos de projeto.

Produtividade vs. Pureza

Os fornos de esteira oferecem a maior produtividade, mas não podem igualar a pureza atmosférica de um sistema a vácuo selado. Eles são melhores para materiais robustos onde a velocidade é o principal fator.

Processamento em Lotes vs. Contínuo

Os fornos a vácuo operam em lotes, o que é inerentemente mais lento do que o fluxo contínuo de um forno de esteira. A desvantagem de seu controle atmosférico superior e flexibilidade de processo é uma menor taxa de produção.

Escala vs. Versatilidade

Os fornos tubulares oferecem excelente uniformidade de temperatura e versatilidade para experimentação. No entanto, seu tamanho limitado os torna impraticáveis para qualquer coisa além de trabalho em escala de laboratório ou pequenas tiragens de produção.

Fazendo a Escolha Certa para o Seu Objetivo

Sua decisão deve ser guiada por suas necessidades operacionais específicas e características do material.

- Se seu foco principal é produção automatizada de alto volume: Um forno de esteira integrado à sua linha de produção é a solução mais eficiente.

- Se seu foco principal é a sinterização de materiais reativos ou o alcance da pureza máxima: Um forno a vácuo fornece o controle atmosférico e a precisão do processo necessários.

- Se seu foco principal é pesquisa, teste de materiais ou processamento em pequenos lotes: Um forno tubular oferece a combinação ideal de controle preciso de temperatura e versatilidade operacional.

Em última análise, alinhar as capacidades do forno com os requisitos do seu material e seus objetivos de produção é a chave para uma operação de sinterização bem-sucedida.

Tabela Resumo:

| Tipo de Forno | Melhor Para | Principais Características |

|---|---|---|

| Forno de Esteira | Produção industrial de alto volume | Processamento contínuo, alta produtividade, fluxo de trabalho automatizado |

| Forno a Vácuo | Materiais de alta pureza e reativos | Controle atmosférico, ajuste preciso de parâmetros, têmpera por gás |

| Forno Tubular | Pesquisa e processamento em pequena escala | Uniformidade de temperatura, versatilidade, ideal para laboratórios |

Com dificuldade para selecionar o forno de sinterização perfeito para as necessidades exclusivas do seu laboratório? A KINTEK utiliza P&D excepcional e fabricação interna para fornecer soluções avançadas de fornos de alta temperatura. Nossa linha de produtos — incluindo Fornos Mufla, Tubulares, Rotativos, Fornos a Vácuo e de Atmosfera, e Sistemas CVD/PECVD — é complementada por fortes capacidades de personalização profunda para atender precisamente aos seus requisitos experimentais. Entre em contato conosco hoje para discutir como podemos aprimorar seu processo de sinterização com soluções sob medida!

Guia Visual

Produtos relacionados

- 1700℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo ou de alumina

- Forno de prensa de vácuo para cerâmica de sinterização de zircónio de porcelana dentária

- Forno tubular rotativo de trabalho contínuo selado a vácuo Forno tubular rotativo

- 1400℃ Forno tubular de laboratório de alta temperatura com tubo de quartzo e alumina

- Forno para prensagem a quente com vácuo Forno tubular para prensagem a vácuo com aquecimento

As pessoas também perguntam

- Quais são as principais considerações operacionais ao usar um forno tubular de laboratório? Domine Temperatura, Atmosfera e Segurança

- Quais são as medidas de segurança essenciais ao operar um forno tubular de laboratório? Um guia para prevenir acidentes

- Como um forno tubular vertical atinge um controle preciso de temperatura? Desbloqueie Estabilidade Térmica Superior para o Seu Laboratório

- Qual é um exemplo de material preparado usando um forno tubular? Domine a Síntese Precisa de Materiais

- Qual o papel de um forno tubular de laboratório na carbonização de LCNSs? Alcance 83,8% de Eficiência